Direkt in den Zellen und Zentren

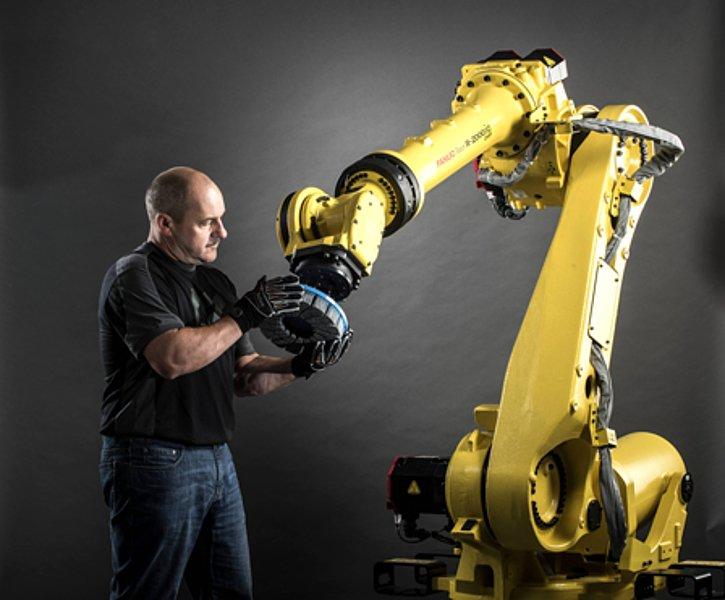

Gussteile manuell mit dem Winkelschleifer oder am Schleifband entgraten? Zumindest in der westeuropäischen Industrie ist das nicht mehr der aktuelle Stand der Technik. Vielerorts erfolgt das Entgraten – und auch das Oberflächen-Finishing – inzwischen vollautomatisch als integrierter Prozessschritt innerhalb der Metallbearbeitung. Zentrale Aufgaben übernehmen dabei vor allem leistungsfähige Abrasivbürsten wie sie Hersteller KULLEN-KOTI auf der diesjährigen EMO in Hannover zeigt. Sie lassen sich kundenspezifisch auslegen und als schleifende Werkzeuge direkt in den Bearbeitungszentren oder Roboterzellen einsetzen. „Hier stehen unsere Entgratbürsten immer häufiger neben den Messerköpfen und Präzisionsbohrern in den Werkzeug-Magazinen, sodass sie sich – wie alle anderen Tools – schnell wechseln und einspannen lassen“, erläutert Uli Vollmer, der Entwicklungsleiter von KULLEN-KOTI.

Gegossen oder gedreht

Auf seinem EMO-Messestand A62 in Halle 11 legt das Unternehmen den Schwerpunkt insbesondere auf zwei Typen von abrasiven Werkzeugbürsten: Gegossene Tellerbürsten und gedrehte Innenbürsten. „Neben unseren Walzen- und Flexbürsten sind es gerade diese beiden Grundtypen, die unseren Marktanalysen zufolge im prozessintegrierten und robotergestützten Entgraten derzeit erheblich an Bedeutung gewinnen“, sagt Entwicklungschef Vollmer. Das besondere Merkmal der gegossenen Tellerbürsten – eines relativ jungen Produkts im Portfolio von KULLEN-KOTI – ist ihr tief in den Bürstenkörper eingegossener und sehr dicht stehender Besatz. Dank seiner hohen Formstabilität ermöglicht er bei hoher Abtragleistung ein außergewöhnlich präzises und definiertes Entgraten und Verrunden von Kanten. Die fertigungstechnische Domäne der gedrehten Innenbürsten von KULLEN-KOTI ist hingegen die Bearbeitung von Bohrungen und Innengewinden. Zu den weiteren Hauptaufgaben dieser Bürstentypen gehören das Entgraten und Verrunden von Kanten an O-Ring-Einstichen, Querbohrungen und anderen Verschneidungen sowie auch das Reinigen von Innengewinden. „Diese mit zylindrischen, konischen und sogar gestuften Querschnitten lieferbaren Bürsten kommen vermehrt als Bearbeitungswerkzeuge an den mehrachsigen Knickarm-Robotern in der Automobilindustrie zum Einsatz“, berichtet Uli Vollmer von KULLEN-KOTI.

Viele Fragen führen zur richtigen Bürste

„Grundsätzlich sind unsere Abrasivbürsten für das prozessintegrierte Entgraten sehr robust ausgelegt, damit sie über eine lange Standzeit ein gleichbleibendes Qualitätsniveau einhalten. Davon abgesehen, lassen sie sich aber in vielerlei Hinsicht auf den konkreten Anwendungsfall des Kunden abstimmen“, sagt Entwicklungschef Uli Vollmer. Unter anderem bestimmen Geometrie und Werkstoff der zu bearbeitenden Bauteile das Material des Besatzes sowie die Größe und Art des Korns. Eine häufig eingesetzte Ausführung ist dabei zum Beispiel die Polyamidfaser mit eingebetteten Schleifmitteln aus Siliziumcarbid, Aluminiumoxid, Keramik oder gar Diamant. Auch die Fragen, welche Taktzeiten der Anwender vorgibt und ob eine Plan- oder Umfangsbearbeitung angestrebt wird, haben Einfluss auf die Auswahl der Bürste(n). Mitunter kommt es sogar vor, dass eine Drahtbürste aufgrund ihrer schlagenden Wirkung zum besseren Entgratergebnis führt als eine schleifende Abrasivbürste. All das gilt es im Vorfeld zu klären. Uli Vollmer betont in diesem Zusammenhang: „Im Idealfall bindet uns der Maschinen- oder Anlagenbauer bereits während der Entwicklungsphase mit ein. So können wir auch die technischen Leistungsparameter des Bearbeitungszentrums oder Roboters mit einfließen lassen in die Auslegung unserer Werkzeugbürsten.“

Das fertigungsintegrierte und vollautomatisierte Bürstenentgraten bietet dem Anwender eine Fülle von Vorteilen, die seinen kompletten Bearbeitungsprozess effizienter machen. Am augenfälligsten ist dabei, dass das Bauteil hierbei direkt im Bearbeitungszentrum oder in einer Roboterzelle fertiggestellt wird. Es schließt sich also kein weiteres mechanisches Bearbeitungsverfahren mehr an und das Bauteil kann sofort weiterlaufen – beispielsweise Richtung Teilereinigung und Beschichtungsanlage. Uli Vollmer verweist außerdem „auf den Beitrag, den das prozessintegrierte Bürstenentgraten zur Arbeitssicherheit leistet: Die für das manuelle Entgraten typischen Schnittverletzungen gehören dadurch der Vergangenheit an“.

Automatisiert Entgraten mit der richtigen Bürste

Werkzeugmaschinenbauer, Roboterhersteller oder Anwender, die sich über den frühzeitigen Verschleiß ihrer Entgratbürsten wundern oder die sich nicht sicher ist, ob sie die geeigneten Bürsten einsetzen, denen helfen die Berater des Bürsten-TestCenters von KULLEN-KOTI in Reutlingen weiter. Dort stehen ein moderner Maschinenpark und fachkundige Experten zur Verfügung, die nur darauf warten, für den Kunden und seine konkrete Anwendung die ideale Bürstenlösung zu finden. Dazu werden unter anderem Belastungstests und Anwendungsversuche durchgeführt oder Langzeit-Prüfreihen gefahren. Insbesondere bei der Entwicklung kundenorientierter Bürstensysteme oder bei der Optimierung von Bürsten für die Behandlung spezieller Werkstücke oder Werkstoffe steht das Bürsten-TestCenter von Kullen-Koti als Brain-Pool allen Kunden offen.

KULLEN-KOTI GmbH

Halskestraße 9

72766 Reutlingen

Telefon: +49 (7121) 142-0

Telefax: +49 (7121) 142-260

http://www.kullen.de

Marketingleitung

Telefon: +49 (7121) 142-211

Fax: +49 (7121) 142-259

E-Mail: frey.tanja@kullen.de

![]()