Direkt spannen, frei formen

„Die heutigen Formen und Werkzeuge mit ihren komplexen Konturen stellen wesentlich höhere Anforderungen an die Spanntechnik als die Produkte früherer Jahre“, betont Markus Ferstl, Leiter der Fräserei bei der Formenbau Koller GmbH in Dietfurt-Oberbürg. Immer mehr Funktionalitäten wandern heute in die Werkzeuge und somit in jede Baugruppe und jedes Modul einer Form. In der Folge werden Geometrien und Konturen immer komplexer. Und ebenso steigen die Anforderungen der Werkstückspanntechnik für eine kollisionsfreie Zerspanung bei der Herstellung der Bauteile. In Verbindung mit einer möglichst automatisierten Fünf-Seiten-Bearbeitung müssen Herausforderungen gemeistert werden, die sich noch vor sechs, sieben Jahren niemand vorstellen konnte. „Dank der modularen Nullpunktspanntechnik von AMF spannen wir schnell und wiederholgenau und erhalten uns zugleich größtmögliche Flexibilität für eine weitgehend automatisierte Fünf-Seiten-Bearbeitung“, berichtet Paul Schaffner, der für die Fräserei mitverantwortlich ist.

Werkzeugbau stellt heute allerhöchste Anforderungen

Am Hauptstandort des Automobilzulieferers, der für alle bekannten OEMs und Zulieferer Prototypen- und Serienwerkzeuge oder damit gefertigte Serien-Kunststoffteile herstellt, entstehen auf mehr als 20 Maschinen Werkzeuge für verschiedenste Teile. Weil man in den weiteren Standorten in Schwaig und Lupburg sowie in Pécs (Ungarn), in Mexiko und in China auch Kunststoffteile fertigt, hat sich die Gruppe zum global agierenden Technologieunternehmen und zum Spezialisten für Leichtbauteile entwickelt. Die einzelnen Unternehmen entwickeln und produzieren Interieur- und Exterieur-Leichtbauteile aus intelligenten Composites, wie PU-GF-Waben, CFK, SMC oder individuellen Hybridvarianten. So entstehen Ladeböden, Hutablagen, CFK-Nasspressteile und Spritzgussteile für Klein- und Großserien in der Automobilindustrie mit dem besonderen Fokus auf Leichtbau. Und so profitieren beispielweise der neue Audi A3, der neue Porsche Macan oder die SUV-Modelle von Jaguar Land-Rover genauso von der Fertigungskompetenz der Koller Formenbau, wie ein kommendes Elektrofahrzeug von VW.

Im Werkzeugbau in Dietfurt fertigen 160 Fachkräfte sowohl für externe Kunden, als auch für die Unternehmen der eigenen Gruppe maßgeschneiderte Spritzguss- und Compositewerkzeuge sowie Anlagen und Vorrichtungen. Darin stecken sowohl die Lösungskompetenz aus dem Werkzeugbau als auch die Erfahrung aus der Serienfertigung von Teilen. So profitieren Kunden von der gesamten globalen Wertschöpfungskette von der Vision über die Bauteilentwicklung bis zur Industrialisierung und Serienproduktion.

AMF-Showmobil zeigte Möglichkeiten einst direkt vor Ort

Die Experten im Werkzeugbau von Koller in Dietfurt meistern die Herausforderungen jeden Tag – seit 2015 mit Hilfe von Nullpunktspanntechnik der Andreas Maier GmbH & Co. KG aus Fellbach. Damals fuhr das AMF-Showmobil Andreas auf den Hof von Koller. Die Mitarbeiter konnten sich die technologisch führenden Spanntechnikprodukte und -lösungen live vorführen lassen und haben die handfesten Vorteile, die sich mit moderner Spanntechnik in der Fertigung realisieren lassen, gleich erkannt. „Seitdem ist die Nullpunktspanntechnik von AMF bei uns nicht mehr wegzudenken“, versichert Schaffner.

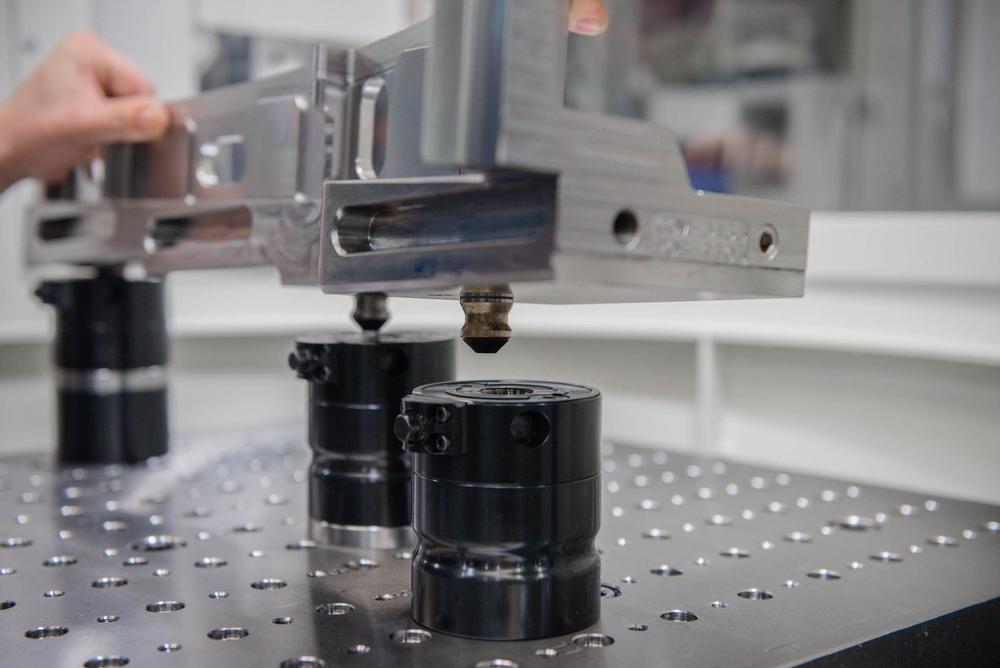

Auf fast allen der 22 Maschinen sind modulare Nullpunktspannsysteme aus dem umfangreichen Standardportfolio von AMF im Einsatz. Dazu gehören Aufspannpaletten in den Abmessungen 630 x 630 Millimeter mit 214 Positionierbohrungen M8 mit 15 mm Passung sowie mechanische Aufbau-Spannmodule K10 als Einfach- und Doppelmodule. Das Spannmodul hat hohe Einzugs-, Verschluss- und Haltekräfte. Es wird mechanisch geöffnet und verriegelt. Bei den Rasterplatten haben die beiden Unternehmen eng kooperiert. Einen Teil der Platten hat AMF geliefert, für eine Maschine hat AMF die Zeichungen zur Verfügung gestellt und Koller die Aufspannplatten selbst gefertigt.

Visualisierung im 3D-Modell verhindert Kollisionen

So ist beispielsweise ein Fünf-Achs-Bearbeitungszentrum von Grob mit einem Palettenrundspeichersystem mit 13 Paletten ausgerüstet. Die Werkstücke werden auf den Paletten direkt gespannt. Die Spannbolzen mit Fangschrauben in den gehärteten Buchsen der Aufspannpaletten nehmen die Spannbolzen von Aufbau- und Zwischenelementen auf. Die gibt es von 20 bis 100 Millimeter. Mit dem definierten Rasterabstand bietet jede Palette größtmögliche Flexibilität bei der Positionierung der Elemente. Zuletzt ist oben ein Nullpunktspannmodul K10 positioniert, das die im Werkstück verschraubten M8- oder M10-Spannbolzen mit 10 kN einzieht und verschließt und mit 25 kN Kraft hält.

Für die Direktspannung werden die dazu notwendigen Bohrungen für die Spannbolzen direkt in das Rohteil eingebracht. Hierbei ist die Visualisierung im 3D-Modell im Vorfeld eine unverzichtbare Hilfe. Schaffner schildert auch, warum: „So können wir eventuelle Störkonturen für die notwendige Fünfseiten-Bearbeitung frühzeitig erkennen, und unsere Konstrukteure planen die Buchsen so, dass keine Kollisionsgefahr besteht.“

Nullpunkt für weitere Prozesse und Maschinen „mitnehmen“

Häufig werden die Bauteile aus unterschiedlichen Werkstoffen zunächst geschruppt und anschließend meist gehärtet. Nach dem Schlichten und weiteren Prozessen wie beispielsweise Bohren oder Gewinden muss häufig auch erodiert werden. „Bei all diesen Prozessschritten bringt uns die Nullpunktspanntechnik von AMF echte Zeitvorteile, denn wir nehmen den einmal eingemessenen Nullpunkt mit auf alle weiteren Maschinen und Prozesse. So haben wir durch die AMF-Technik die Rüstzeiten drastisch gesenkt und die Maschinenlaufzeiten von 80 auf 140 Stunden gesteigert“, berichtet Schaffner. Bei entsprechender Planung können wir damit an Wochenenden auch mannarm fertigen.

Neben der Zeitersparnis zeigt sich häufig noch ein weiterer Vorteil, verspricht Christian Vogel, Verkaufsingenieur bei AMF. „Sind Werkstücke mit unserer Nullpunktspanntechnik gespannt, gibt es bei der Bearbeitung weniger Vibrationen. Das führt zu einer besseren Oberflächengüte, was Prozesszeiten verkürzt oder manchmal auch nachfolgende Prozesse überflüssig macht.“

Bewährte Lösung in Deutschland auch in China umgesetzt

In Werkzeugbau von Koller in Dietfurt jedenfalls haben sich die seit 2015 nach und nach aufgebauten Spannlösungen mit Nullpunktspanntechnik von AMF bewährt. „Und zwar so gut, dass wir diese Lösungen eins zu eins in unseren Werkzeugbau in Nanjing übertragen haben“, erzählt Ferstl abschließend. Das 2018 aufgebaute chinesische Tochterunternehmen befindet sich auch einem 50.000 qm großen Grundstück mit 3000 Quadratmeter Werkzeugbau. Dort werden seit 2019 Werkzeuge und Produkte für den chinesischen Markt entstehen.

Firmeninfo Koller Formenbau

Mit Werkzeugbau und Serienteilen zum global aufgestellten Partner der Automobilindustrie

Die Koller-Gruppe ist ein global agierendes Technologieunternehmen mit Stammsitz im Herzen Bayerns. Die Unternehmen entwickeln und fertigen Spritzgusswerkzeuge, PUR-Waben-Sandwichplatten, Leichtbau-Systeme, einbaufertige Komponenten und Spritzgussteile in Klein- und Großserien überwiegend für die Automobilindustrie. Kennzeichnend für Koller ist das 360°-Angebotsspektrum von der Vision über die Bauteilentwicklung bis zur Industrialisierung und Serienproduktion. So kann Koller für seine Kunden die gesamte Wertschöpfungskette global darstellen. Alle Werkzeuge, Anlagen, Prüflehren und Betriebsmittel werden im eigenen Werkzeugbau maßgeschneidert auf die Kundenanforderungen und in Kombination mit speziellem Know-how hergestellt. Die Produktion der Serienteile erfolgt global an zertifizierten Serienstandorten.

Marktführer beim Spannen auf dem Maschinentisch

Das 1890 als Andreas Maier Fellbach (AMF) gegründete Unternehmen ist heute ein Komplettanbieter in der Spanntechnik und gehört weltweit zu den Marktführern. Durch eine globale Marktpräsenz haben die Mitarbeiter stets ein Ohr für die Probleme der Kunden. Daraus entwickelt AMF mit hoher Lösungskompetenz, kompetenter Beratung, intelligenter Ingenieurleistung und höchster Fertigungsqualität immer wieder Projektanfertigungen und Speziallösungen für Kunden sowie Standardlösungen, die sich am Markt durchsetzen. Mit mehr als 5.000 Produkten sowie zahlreichen Patenten gehören die Schwaben zu den Innovativsten ihrer Branche. Erfolgsgaran-ten sind bei der Andreas Maier GmbH & Co. KG Schnelligkeit, Flexibilität und 230 gut qualifizierte Mitarbeiter. 2019 erzielte AMF mehr als 47 Mio. Euro Umsatz.

ANDREAS MAIER GmbH & Co. KG

Waiblinger Straße 116

70734 Fellbach

Telefon: +49 (711) 5766-0

Telefax: +49 (711) 5757-25

http://www.amf.de

Telefon: +49 (711) 5766-264

Fax: +49 (711) 5766-205

E-Mail: haege@amf.de

![]()