Industrieanlagen fit für die Cloud

Industriesteuerungen besser entwickeln, testen und im laufenden Betrieb effizient warten

Worum geht es? Wenn Millionen Einzelbefehle, ausgeführt von einer Vielzahl Steuerungen, einen reibungslosen Produktionsablauf bewirken, ist das Automatisierung. Bis die von der Steuerungssoftware festgelegten Befehle in Form von SPS-Programmen umgesetzt werden können, bedarf es eines durchgängigen Engineeringprozesses, der auch die anderen Fachbereiche des Maschinen- und Anlagenbaus betrifft, wie Mechanik, Elektrik, Hydraulik, Pneumatik etc.

Passende Komponenten und Teilsysteme müssen geplant, umgesetzt und in das Gesamtsystem integriert werden. Die darauf spezialisierten Ingenieurinnen und Ingenieure arbeiten dabei oftmals mit zahllosen Software-Werkzeugen in ihren Bereichen (sog. Domänen), die lokal installiert und untereinander nicht kompatibel sind. „Dort liegt das Problem: Stark vereinfacht ausgedrückt sieht es bis heute so aus, dass 100 Autoren gemeinsam ein Buch schreiben, die jedoch mit unterschiedlichen Textverarbeitungen arbeiten. Hat einer sein Kapitel fertig, drückt er dem nächsten einen Ausdruck davon in die Hand. Der muss dann seine Inhalte anfügen. Ein gigantisches Stückwerk.“, so Plankensteiner.

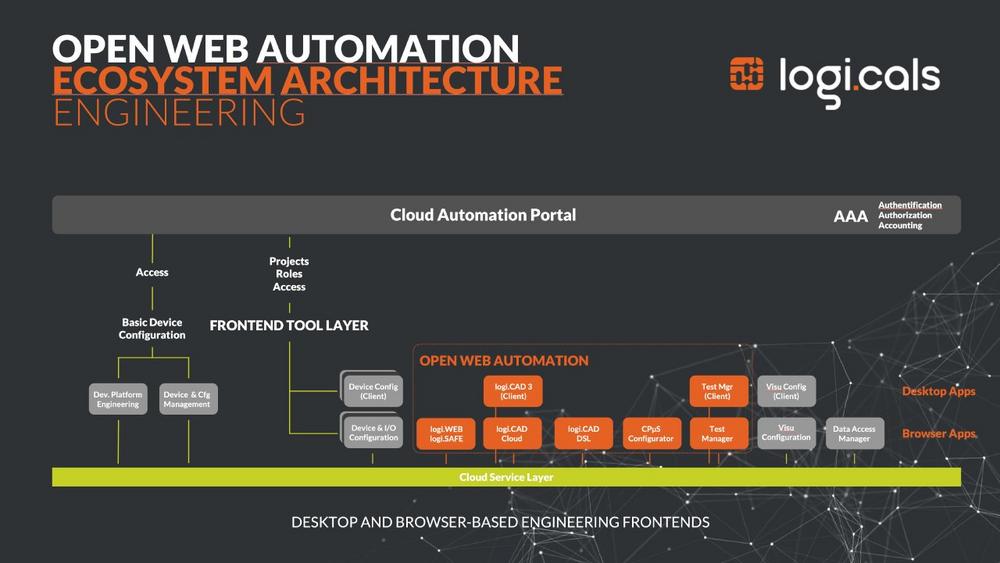

Für die Anlagen der Zukunft braucht es so etwas wie einen Co-Working-Space, in dem alle zeitgleich auf alle verfügbaren Informationen zugreifen können. Bei logi.cals heißt die entsprechende Technologie OWA (Open Web Automation). Der neue Ansatz ist so vielversprechend, dass ganze Branchen auf den St. Pöltner Tech-Mittelständler als Technologielieferanten bauen. Die ersten Anwendungen von logi.cals waren lange vor dem ersten Smartphone auf dem Markt. Seither ist das Unternehmen am Puls der Entwicklungen geblieben – und hat sie weitergetrieben. So werden beispielsweise die Steuerungslösungen von mehr als 8 von 10 in Europa verkauften Autobussen mit Technologie von logi.cals entwickelt und betrieben. Ein weiterer Einsatz ist die Automatisierung von Wasserkraftwerken. Hier gilt nach 20 Jahren der Zusammenarbeit, dass eines von drei Wasserkraftwerken weltweit funktioniert dank Software von logi.cals.

Vom datentechnischen Flickenteppich zum Hochleistungsgewebe

Um die Versprechungen von Industrie 4.0, die in einer radikal verbesserten Flexibilität der Fertigung bestehen, erfüllen zu können, ist die übergreifende Nutzung von Informationen im gesamten Engineering-Prozess erforderlich. Bei der Entwicklung von Automatisierungslösungen werden, geprägt durch die Vergangenheit, im Allgemeinen Werkzeugketten eingesetzt. Entlang dieser hintereinander gelagerten Prozessschritte entsteht die Gesamtlösung. Je weiter der Prozess fortgeschritten ist, desto umfangreicher sind die Auswirkungen eines Planungsfehlers, der sich u. U. zu Beginn „eingeschlichen“ hat.

„Mit unserem Ansatz werden aus diesen Ketten intelligente Netzwerke. Sensoren, Aktoren, Steuerungen und Maschinen werden datentechnisch abgebildet, und es entsteht ein sogenanntes ‚integriertes Anlagenmodell’“, erklärt Plankensteiner. Mit OWA können künftig die dazu erforderlichen Engineering-Applikationen effizient integriert werden, und das digitale Anlagenmodell entsteht während des Engineering-Prozesses. Damit wird es auch möglich, neue Anlagen effizient – weil 100% virtuell – in Betrieb zu nehmen und zu testen. Künftig werden so ganze Fertigungsstraßen virtuell gebaut und getestet, bevor überhaupt eine Schraube oder eine Steuerung gekauft werden müssen. Frühzeitige Kaufentscheidungen werden damit obsolet. Der Entwicklungsprozess zudem hat keinen Vendor-Lock-In. Das heißt, dass alternative Systeme untersucht werden und das beste für den jeweiligen Anwendungsfall genutzt werden kann.

„Gerade bei hochkomplexen Anlagen geht es um Millimeter und Zehntelsekunden im Fertigungsprozess. Bringen Sie so einem Roboterarm mal bei, er müsse um genau den Millimeter und genau die Zehntelsekunde anders greifen. Da spreche ich noch nicht davon, was das für die 100 Fertigungsschritte davor und danach bedeutet. Und nehmen Sie an, es gebe genau diese Anlage rund um die Welt 100 Mal und der einzige Weg sei, einen Techniker hinzuschicken, um alles zum Laufen zu bringen“, schildert Plankensteiner ein Problem, zu dessen Lösung logi.cals nun einen Beitrag leistet. Und weiter: „Mit unserer IT-Infrastruktur können Teams rund um den Globus und quer durch alle Domänen – Elektrotechnik, Hardware, Steuerungsplanung – zusammenarbeiten und entwickeln. Ein weiteres Plus ist: Das geht künftig auch bei Anlagen, wenn sie bereits in Betrieb sind – von Industrieanlagen bis zu moderner Gebäudetechnik.“

„Never touch a running system"

Die Entwickler von logi.cals haben zusammen mit einem Kunden erhoben, wie viele unterschiedliche Softwarepakete genutzt werden, um das Engineering einer seiner hochkomplexen Anlagen durchzuführen. Es sind mehr als 90. Um während des Betriebs Anpassungen an einer derartigen Anlage vorzunehmen, muss das Engineering-Team gut informiert sein. Um kein Risiko einzugehen, wird daher eher darauf verzichtet, die Anpassung umzusetzen, weil nicht alle Parameter bekannt sind.

Das ist heute nicht mehr akzeptabel. Die Anpassung muss sich online in die Applikation hinein bewegen und alle Nebeneffekte im Vorfeld prüfen und ggfs. Gefahrenstellen sichtbar machen. logi.cals setzt mit OWA auf das Zusammenspielen vieler unterschiedlicher Werkzeuge an einer Plattform und sieht dabei den Browser als das Werkzeug, mit dem der unabhängige Zugang zu den Engineering-Daten ermöglicht wird (Web-based Engineering). Denn durch cloudbasierte Engineering-Umgebungen ist es erheblich leichter, die zahllosen Konfigurationen zu managen und zu pflegen.

Vom Privatunterricht zum Dirigenten des Orchesters

Einfache Änderungen sind nicht genug. Es geht bei Industrie 4.0 um weitere zentrale und inhaltliche Herausforderungen, die darin bestehen, während des laufenden Betriebs automatisiert strukturelle Änderungen vornehmen zu können. Also den Austausch gesamter Softwareteile, um auf der bestehenden Anlage ein ähnliches Produkt fertigen zu können und die Umstiegszeit so gering wie möglich zu halten. In der Fachsprache nennt man das Orchestrierung oder Choreographie.

Im Moment bekommt jeder Steuerungscomputer noch Einzelunterricht. Die Steuerungen, die mit den Lösungen von logi.cals entwickelt werden, kann man sich künftig wie ein Orchester vorstellen. Michael Plankensteiner: „Dadurch, dass wir die Datenströme vernetzen und in die Cloud holen, lernen einzelne Einheiten voneinander. Vereinfacht weiß eine Steuerung in einem Spritzgussprozess, dass ein bestimmter Ofen Bauteile bei 273 Grad 8,3 Sekunden härten muss. Er „weiß" aber nicht, was das für ein Teil ist, woher es kommt und was als nächstes passiert. Wenn die nächste Schicht im Spritzguss eine andere Ausgangsbeschaffenheit braucht, muss ein Techniker der Steuerung von genau diesem Ofen genau diesen Befehl beibringen.“

Künftig soll das im Sinne von „Deep Learning“ und „Künstlicher Intelligenz“ weitgehend automatisch von Statten gehen. Einheiten reagieren auf veränderte Datenmuster. Systeme werden effizienter, die Entwickler können steuernd eingreifen und an vielen Parametern drehen. Das Ziel: Alles läuft Tag für Tag ein wenig effizienter und innovativer!

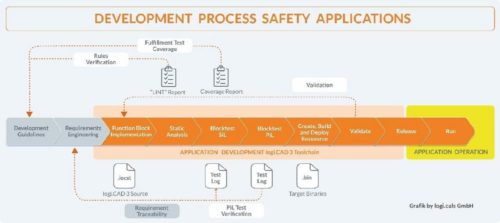

Noch zu Zeiten, in denen das Betriebssystem von PCs üblicherweise MS DOS hieß und Windows noch nicht erfunden war, hatte logi.cals im Jahr 1986 ein grafisches Entwicklungswerkzeug auf den Markt gebracht und damit die Automatisierungswelt verblüfft. Von Anfang an stand logi.cals für die Idee, modernste Technologien aus der IT-Welt für die Automatisierungstechnik nutzbar zu machen. Mit logi.CAD 3 bietet logi.cals ein ’state of the art‘ Desktop-Engineering-Tool mit umfassenden Wiederverwendungs- und Team-Engineering-Funktionen, das auf den modernsten Entwicklungstechnologien beruht. Eine Safety-Toolchain ergänzt das System um den Aspekt der funktionalen Sicherheit. logi.CAD 3 ist ein offenes, skalierbares und leistungsfähiges System, das sich durch die offene Plattformstruktur leicht an die jeweiligen Anforderungen anpassen lässt. Es erlaubt die effiziente Erstellung herstellerunabhängiger Automatisierungslösungen und erhöht die Engineering Performance in jeder Projektphase.

Neben dem SPS-Engineering rund um logi.CAD pflegt logi.cals seit Jahren seine Werkzeuglandschaft für das Dokumentations- und Spezifikationsengineering. Mit logi.DOC, dem systemneutralen Funktionsplaneditor, und dem Cause-Effect-Editor logi.CED sind weitere Werkzeuge vorhanden, welche ihre Daten dem Automatisierungsworkflow zur Verfügung stellen.

Neuron Automation

Universitätsstrasse 4/8

A1090 Wien

Telefon: +43 (0) 5 77147-0

http://www.neuron-group.com

Geschäftsführer

Telefon: +49 2173 91910

E-Mail: dieter.goltz@logicals.com

![]()