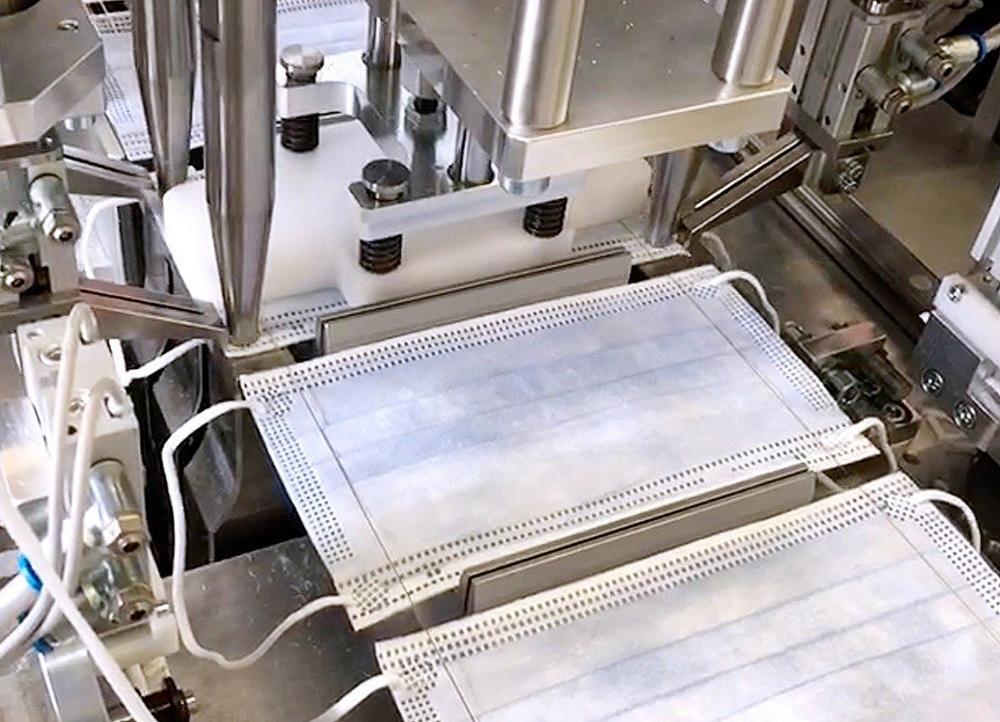

Masse mit Klasse: Serienproduktion von Mund-Nasen-Masken mittels Ultraschall

Der Einsatz von SONOTRONIC konzentrierte sich bei diesem Projekt auf die effiziente Integration der Ultraschall-Werkzeuge, welche die Vliesstoffe miteinander verschweißen. Wichtig waren hier neben dem Verbund der Materialen, die hohe Prozesssicherheit sowie kurze Taktzeiten. So schweißen fünf Ultraschall Schwinggebilde die dreilagigen Masken und eine rotierende Prägewalze erzeugt dabei die Nahtkontur. Auch der Faltenwurf und die Befestigung der elastischen Ohrbänder erfolgen automatisch, mit Systemen entwickelt vom Fraunhofer Institut. Aktuell laufen die, nach europäischer Norm zertifizierten, Schutzmasken auf der Prototypenanlage vom Band. In den nächsten Wochen erfolgt die Herstellung von elf weiteren Maschinen für den europäischen und amerikanischen Markt. Dementsprechend wird die Produktion nach diesem Fertigungsprinzip ausgeweitet.

Die Ultraschall-Komponenten werden zu hundert Prozent bei SONOTRONIC am Firmenstandort in Karlsbad nach hohen Qualitätsstandards hergestellt und gewährleisten damit hohe Verfügbarkeiten und kurze Lieferzeiten. Der Einsatz von Ultraschall für die klassische Produktion von Gesichtsmasken sowie für die Herstellung von FFP-Masken und Hygiene- und Schutzausrüstungen ist neben dem wirtschaftlichen Aspekt auch eine umweltfreundliche Lösung. Denn die Produktion läuft energieeffizient und ohne zusätzlichen Einsatz von anderen Materialien wie z.B. Klebstoffen.

Am Ende dieser Mission wurde die gute Partnerschaft von Moss Geschäftsführer Bottenberg hervorgehoben. „Durch die kompetente und sehr hilfsbereite Art der Service-Mitarbeiter von SONOTRONIC konnten wir viele Prozesse wesentlich schneller verstehen und auch anpassen. Von der Angebotsphase über die Versendung und vor allem bis zum Support haben wir selten solch einen verlässlichen und schnellen Partner erlebt. Ohne Ihre Hilfe und dem gesamten Team wären wir nicht dort wo wir sind“, fügte er noch lobend hinzu. Und auch die anderen Beteiligten waren sich einig: „Klasse Zusammenarbeit“ in Zeiten des Wandels.

Beispielhaft für diese erfolgreiche Kooperation hat der Ultraschallhersteller SONOTRONIC

in den letzten Wochen weitere Unternehmen mit Ultraschall-Werkzeugen ausgestattet und leistet damit einen aktiven Beitrag gegen die Ausbreitung von Covid-19. In diesem Zusammenhang erfolgte bereits im April die Auszeichnung „Betreiber Kritischer Infrastrukturen (KRITIS)“ vom Bundesamt für Bevölkerungsschutz und Katastrophenhilfe.

Die SONOTRONIC Nagel GmbH ist Marktführer im Ultraschall-Sondermaschinenbau für die Automobilindustrie. Darüber hinaus werden am Standort Karlsbad Hightech-Ultraschallsysteme für die Verpackungs-, Lebensmittel-, Textil-, Medizin- und Umweltbranche entwickelt und produziert. Das Traditionsunternehmen agiert mit über 350 Mitarbeiterinnen und Mitarbeitern am Hauptsitz in Karlsbad sowie den Niederlassungen in Spanien und den USA.

SONOTRONIC Nagel GmbH

Becker-Göring-Straße 17

76307 Karlsbad-Ittersbach

Telefon: +49 (7248) 9166-0

Telefax: +49 (7248) 9166-144

http://www.sonotronic.de

Leitung Marketing & PR

Telefon: +49 (7248) 9166-268

E-Mail: h.ochs@sonotronic.de

E-Mail: i.schloesser@sonotronic.de

![]()