BBG: Ein Universalwerkzeug umschäumt bis zu 15 verschiedenen Wassertanks mit PUR

Das Schäumen mit wenigen Universalwerkzeugen erhöht die Wirtschaftlichkeit der Produktion von Wassertanks. Insbesondere, wenn bei einer hohen Typenvielfalt kleine Losgrößen gefertigt werden, lassen sich Werkzeugkosten spürbar verringern. Zudem sorgen das einfache Handling der Form und eine Sensorik zur Prozessüberwachung und -steuerung für kurze Rüstzeiten.

BBG-Serienwerkzeuge zum Umschäumen von Trink- und Prozesswasserspeichern sind bereits bei einer Reihe von Kunden im Einsatz. Die vielfältigsten Formen können bis zu 15 verschiedene Tankmodelle mit Fassungsvermögen zwischen 100 und 1.000 Litern umschäumen. Genutzt werden sie in Kombination mit Solaranlagen, Wärmepumpen, Öl- oder Gas-Heizungen und Festbrennstoffkesseln sowie zur Warmwasserversorgung in Niedrigenergiehäusern.

Viele Produzenten haben mehrere Hundert Werkzeuge auf Lager

Die meisten Hersteller von Wassertanks bieten ihren Kunden eine große Anzahl unterschiedlicher Modellvarianten an. Diese unterscheiden sich hinsichtlich ihrer Größe, Ausstattung sowie der Lage von Anschlüssen für Wasserzu- und -ablaufrohre, Gewindehülsen, Temperaturfühlern und weiterer Elemente. „Viele Produzenten haben Hunderte von Werkzeugen auf Lager. Damit stecken viele Tausend Euros in den Formen, die häufig nur für ein Tankmodell verwendet werden können“, beschreibt Gerhard Hörtrich, Vertriebs- und Projektmanager bei BBG, die Situation in der Branche.

BBG arbeitet eng mit dem Kunden zusammen

Die Universalwerkzeuge entwickelt BBG in enger Zusammenarbeit mit dem Kunden. Hierbei wird unter anderem geklärt, welche Größen und Dämmdicken, wie viele Tankvarianten und welche Ausstattungsoptionen gewünscht werden. Aus den Vorgaben konstruiert BBG dann das Werkzeug. Damit es universell für alle Varianten einsetzbar ist, kann die Schaumoberkante über einen beweglichen Deckel an die Tankhöhe angepasst werden. Außerdem gibt es für typenspezifische Elemente Austauschleisten, die jeweils passend zum Modell in das Werkzeug eingelegt werden. Damit trotz des hohen Innendrucks beim Schäumen des Tanks kein Polyurethan nach außen dringt, legt BBG großen Wert auf eine hohe Präzision aller Teile.

Teilautomatisierte Fertigung

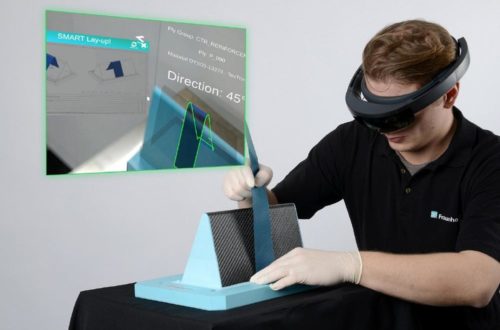

Zum Umschäumen wird der Wassertank auf der herausfahrbaren Bodenplatte des Werkzeugs platziert und in die geöffneten, stehenden Schalen der Form gerollt. Für die modellbedingten Ausstattungsmerkmale werden jeweils typenspezifisch codierte Leisten in die Form montiert.

Bei einer teilautomatisierten Fertigung kontrolliert die SPS-Steuerung, ob das Werkzeug korrekt vorbereitet ist. Sensoren erkennen das Tankmodell und die Position von Innenteilen automatisch. Eine Zustandsabfrage mit Positionskontrolle überprüft, ob die Spannvorrichtung das Werkzeug richtig verschließt. Erst wenn die Steuerung eine Freigabe signalisiert, kann geschäumt werden. Während das PUR in das Werkzeug einschießt und aushärtet, sorgen außen angebrachte Heizmatten für eine gleichbleibende Temperatur und einen optimalen Schäumprozess.

Auszeichnungen für Werkzeugbau und Kundenorientierung von BBG

Im Werkzeugbau kann BBG auf mehr als zwanzig Jahre Erfahrung zurückgreifen. Das Unternehmen wurde 2018 beim Wettbewerb „Excellence in Production“ als einer der besten Werkzeugbauer im deutschsprachigen Raum gewürdigt. Unter mehr als 300 teilnehmenden Firmen kam das Familienunternehmen ins Finale des Wettbewerbs, den das Werkzeugmaschinenlabor WZL der Rheinisch-Westfälischen Technischen Hochschule (RWTH) und das Fraunhofer-Institut für Produktionstechnologie, beide mit Sitz in Aachen, ausrichten.

Alternativ dazu können Sie auf die Internetseite https://www.auchkomm.com/aktuellepressetexte#PI_361 gehen und die Fotos sowie die zip-Datei von dort herunterladen.

Kunden von BBG sind weltweit tätig

Der Werkzeug-, Maschinen- und Anlagenbauer BBG GmbH & Co. KG ist ein ausgewiesener Spezialist für die Kunststoff verarbeitende Industrie. Neben vollständigen Produktionsanlagen konzipiert, entwickelt und fertigt BBG Werkzeuge für das Verarbeiten von Polyurethan (PUR), PVC, TPE und anderen Elastomeren sowie für eine breite Palette an Faserverbundmaterialien. Hierzu zählen Produktionsverfahren wie PUR-CSM (PUR-Composite Spray Moulding), LFI (Long Fiber Injection), RTM (Resin Transfer Moulding), SMC (Sheet Moulding Compound) oder GMT (Glasmattenverstärktes Thermoplast), die je nach gewünschter Eigenschaft der Endprodukte verwendet werden. Lösungen für den Leichtbau, das Verarbeiten von Composites und die Fertigung von Faserverbund-Bauteilen in zahlreichen Industriezweigen bilden weitere wichtige Schwerpunkte.

Das von Hans Brandner geführte Familienunternehmen aus Mindelheim im Allgäu beliefert seine Kunden weltweit, wobei der asiatische Markt neben Europa und Nordamerika eine wichtige Rolle spielt. 2019 erwirtschaftete BBG mit rund 170 Mitarbeitern weltweit einen Umsatz in Höhe von 25,4 Mio. €.

BBG GmbH & Co. KG

Heimenegger Weg 12

87719 Mindelheim

Telefon: +49 (8261) 76330

Telefax: +49 (8261) 763350

http://www.bbg-mbh.com/

Inhaber

Telefon: +49 (911) 2747-100

Fax: +49 (911) 2747-102

E-Mail: fsa@auchkomm.de

BBG GmbH

Telefon: +49 (8261) 7633-23

Fax: +49 (8261) 7633-50

E-Mail: barton@bbg-mbh.com

![]()