Federkraftbetätigte Bremsen von Stromag für stark befahrene Klappbrücke im Hafen von Antwerpen spezifiziert

Nach Rotterdam wird im Hafen von Antwerpen mehr Fracht umgeschlagen als in jedem anderen Hafen in Europa. Abgesehen von seiner Größe unterscheidet ihn auch seine Lage im Binnenland von den anderen Nordseehäfen. Seeschiffe können hier bis zu 80 km landeinwärts fahren; so bietet der Hafen eine zentrale, günstige Lage für den Weitertransport auf der Schiene, der Straße oder dem Binnenwasserstraßennetz. Im Zuge der Erweiterung des Hafens wurden im Laufe der Jahre zahlreiche Klappbrücken gebaut, damit Autos, Lastwagen und Züge das Netz aus Kanälen und Schleusen passieren können.

Im Jahr 2010 wurde ein langfristiger Investitionsplan im Wert von 1,6 Milliarden Euro über 15 Jahre genehmigt, der, neben der Finanzierung weiterer Expansionspläne, auch Verbesserungen und Modernisierungsmaßnahmen an bestehenden Einrichtungen vorsieht. Die zuständige Stelle der flämischen Regierung stellte für mehrere Brücken am rechten Hafenufer einen Maßnahmenbedarf fest. Insbesondere an der Noordkasteel-Brücke, einer von zwei nebeneinander liegenden Klappbrücken vom Typ Strauss, wurde festgestellt, dass einige mechanische Komponenten – einschließlich des Bremssystems – das Ende ihrer Nutzungsdauer erreicht hatten und ersetzt werden mussten.

Die 1980 gebaute, 170 Meter lange Brücke hat eine 56 Meter lange mittlere Klappsektion mit einem Gegengewicht von 1.200 Tonnen. Das mit der Spezifizierung und Durchführung der Modernisierungsmaßnahmen beauftragte Unternehmen musste eine Bremslösung finden, die sowohl das nötige Brems- und Haltevermögen mitbrachte als auch den rauen Umgebungsbedingungen bei minimalem Wartungsbedarf standhielt. Mit diesen Anforderungen wandte es sich an die Stromag, eine führende Marke der Altra Industrial Motion Corporation und ursprünglichen Lieferanten der Bremslösung, deren Qualität sich bewährt hatte.

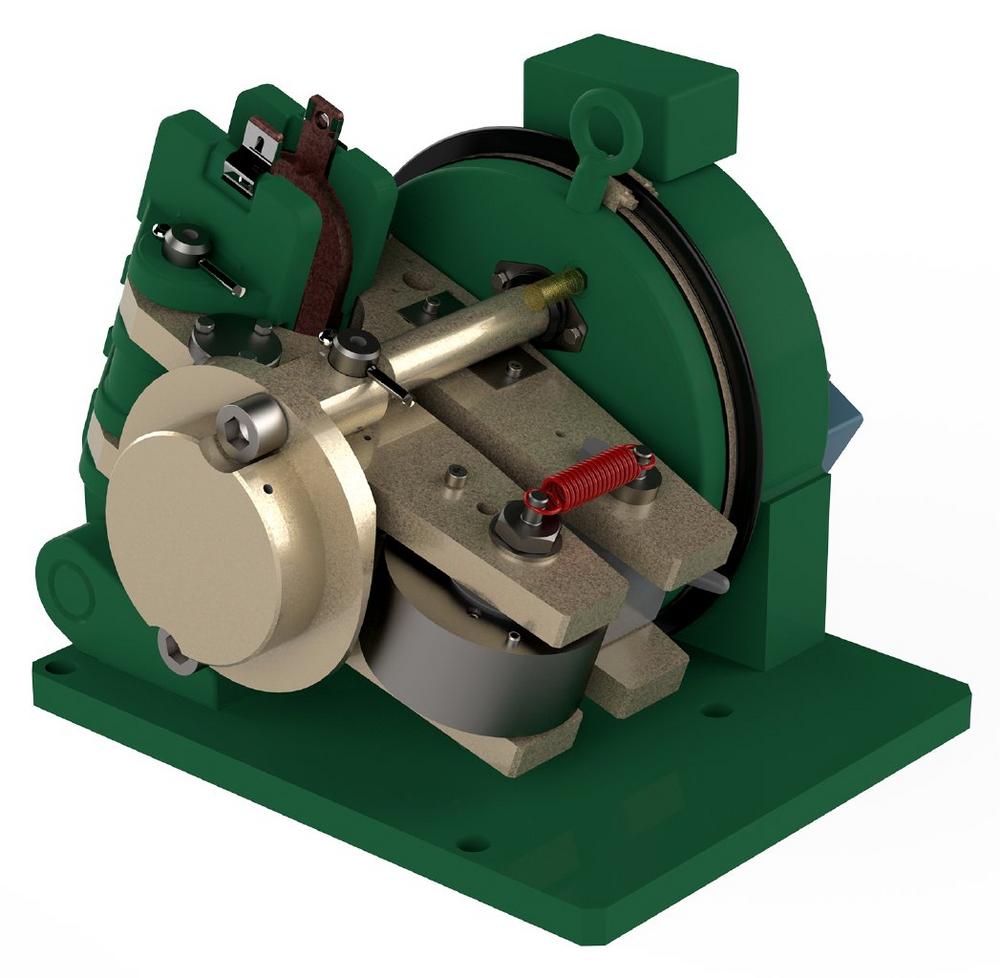

Die Stromag empfahl im Hinblick auf optimale Bremsleistung die elektromagnetischen Hochleistungsscheibenbremsen 3CA2 in Kombination mit dem Stromversorgungsgerät AC32. Die federkraftbetätigten Bremsen sind im Normalbetrieb elektromagnetisch gelüftet, d. h. sie schließen bei einem plötzlichen Stromausfall automatisch. Die Baureihe wurde für Hochleistungsbremsen in rauen Industrieumgebungen wie Schifffahrt, Hafenbetrieb und Offshore-Anlagen, Stahlproduktion und Kernkraftwerke entwickelt. Das Schaltgerät AC32 sorgt dabei für überlegene Bremsleistung, schnelle Fehlerdiagnose und einen höheren Wirkungsgrad.

Die Baureihe 3CA2 ist serienmäßig mit verschiedenen Scheibendurchmessern erhältlich. Für die Noordkasteel-Brücke empfahlen die Ingenieure von Stromag die Scheibe mit 705 mm Durchmesser und zwei Bremssätteln mit einem Bremsmoment von je 2.900 Nm. Beiderseits des Getriebes wurde ein Satz Bremsen montiert, um die Brems- und Haltefunktionen zu gewährleisten. Darüber hinaus wurde ein System zum hydraulischen Lüften spezifiziert, um ein kontrolliertes Lösen der Bremse bei einem eventuellen Stromausfall zu ermöglichen.

Neben der hohen Leistung und widerstandsfähigen Bauweise zeichnet sich die Baureihe 3CA2 durch einen automatischen Belagverschleißausgleich aus, der ein konstantes Bremsmoment über die gesamte Standzeit der Bremsbeläge gewährleistet. Die Bremsbeläge sind zudem mit einer Verschleißanzeige versehen, die leicht erkennen lässt, wann die Beläge erneuert werden müssen. So haben die Bremsen im Vergleich zum alten System – neben der höheren Leistungsfähigkeit – geringere Anforderungen an die Wartung.

Nachdem die Stromag-Ingenieure bereits bei der Auslegung und Spezifikation des Bremssystems Support geleistet hatten, standen sie auch für die Montage, Erprobungen und Feinabstimmungen vor Ort zur Verfügung. Stromag wird den Betreiber der Brücke zudem über die gesamte Lebensdauer des Bremssystems nach Bedarf mit Originalteilen und technischen Dienstleistungen vor Ort unterstützen.

Gegründet 1932 ist die heutige Stromag GmbH weltweit gefragter Engineering Partner und Zulieferer für schaltbare Kupplungen und Bremsen, Industriescheibenbremsen, hochelastische Kupplungen, Lamellen und Getriebe-Nocken-Endschalter. Stromag konzentriert sich mit seinen seit Jahrzehnten erfolgreich am Markt etablierten Kernkompetenzen als innovativer Engineering Partner auf ausgewählte Wachstumsbranchen. Ein fester Bestandteil ist dabei seit einigen Jahren der Fokus auf "Engineering for Efficiency". Stromag unterstützt mit kreativen Entwicklungen und nachhaltig ressourcenschonenden Produkten führende Ausrüster der Investitionsgüter-Industrie auf dem Weg in die Zukunft.

Das große Know-how der Mitarbeiter und stetige Investitionen in Produkte und Prozesse machen uns zum Technologieführer für internationale Kunden; diese produzieren z.B. Getriebe für Land- und Baumaschinen, Dieselmotoren und -aggregate für stationäre Anwendungen und für Schiffsantriebe oder sie sind in der Kran- und Fördertechnik sowie den erneuerbaren Energien aktiv – sie schätzen unsere Flexibilität und Verlässlichkeit. Der entscheidende Erfolgsfaktor der Unternehmensentwicklung der Vergangenheit und der Zukunft ist: gut ausgebildete, hoch motivierte Mitarbeiter und Mitarbeiterinnen, die sich und ihr Wissen kreativ und engagiert einbringen. Nachhaltiges und stetiges Wachstum lässt sich nur erreichen, wenn dies akzeptiert und gefördert wird. Stromag lebt mit diesen klar formulierten Überzeugungen und Wertvorstellungen und entwickelt diese kontinuierlich weiter.

Stromag GmbH

Hansastr. 120

59425 Unna

Telefon: +49 (2303) 102-0

Telefax: +49 (2303) 102-201

http://www.stromag.com/de-DE/

Telefon: +49 (2303) 102239

E-Mail: patricia.ullrich@stromag.com

![]()