Die „Digitale Fabrik“ vom Anlagenlieferanten

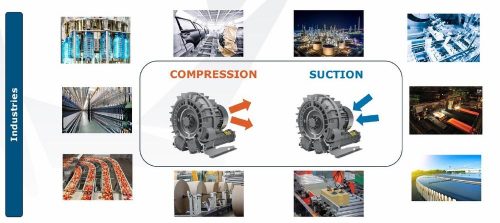

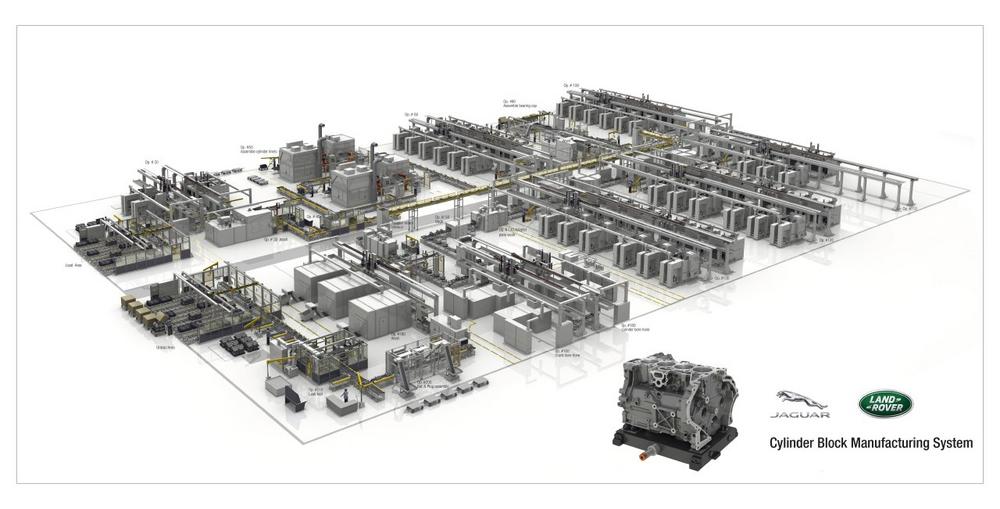

Als Systemlieferant plant, baut und installiert die MAG IAS GmbH Produktionsanlagen für die Volumenfertigung von Bauteilen überwiegend für die Automobilindustrie. Heute bestehen diese Anlagen aus Hochleistungs-CNC-Maschinen, welche für die zu zerspanenden Stückzahlen innerhalb eines Produktionsabschnitts (Fertigungszelle) parallel arbeiten. Da in einem agilen Fertigungssystem (Bild 1) meist mehrere Bauteilvarianten parallel produziert werden (Losgröße 1), startete MAG bereits Ende der 90-er Jahre das Projekt „Digitalisierung/Expertensystem“. Dabei kommen marktübliche Software und eigene Datenbanken mit Erfahrungswerten zum Einsatz, damals Softwareprodukte von Tecnomatix (heute SIEMENS). Planungsprozess und eingesetzte Werkzeuge lassen sich in 4 Cluster einteilen.

Maschinenplanung von Anfang an digital

Werkstückdaten liegen heute von allen namhaften Kunden als 3D-Modelle vor. Im Vergleich zwischen Rohteil und Fertigteil wird für jedes einzelne Merkmal die Transformation definiert (Feature Recognition, Bild 2), der passende Analogieprozess aus der Erfahrungsdatenbank ermittelt sowie die Parameter auf die aktuelle Geometrie angepasst (Regelbasierte Planung). Bei fehlendem Analogieprozess erfolgt die Merkmalbearbeitung manuell. In diesem ersten Abschnitt, der Prozess-Detaillierung (Process Detailing & Manufacturing Planning) erfolgt die Werkstückanalyse, Prozessfestlegung und die Auswahl der geeigneten Zerspanungsmaschine. Zum Einsatz kommen hierfür die SIEMENS-Produkte NX CAD, NX CAM und NX MLP (Machining Line Planner). Bei mehrstufigen Bearbeitungsprozessen kann ein Auffüllen der einzelnen Maschinengruppen erfolgen unter Berücksichtigung der logischen Bearbeitungsreihenfolge am Merkmal (in der NX MLP-Version derzeit noch in Entwicklung). Nach Definition der passenden Bearbeitungsmaschine werden die NC-Programme für die einzelnen Prozessstufen/Maschinengruppen vollautomatisch generiert.

Keine Maschine ohne Kollisionsbetrachtung am Digitalen Zwilling

Anschließend werden die erzeugten NC-Programme mit den Werkzeugdaten, der Maschinen-, Vorrichtungs- und Werkstückgeometrie sowie den Maschinenparametern als Ablauf visualisiert und auf Kollisionspotenzial analysiert. Hierzu wird der Digitale Prozess-Zwilling eingesetzt, der die Abläufe innerhalb des Arbeitsraums als virtuelles Modell darstellt. Neben der Kollisionsvermeidung sind die Verfahr- und Rückzugsstrategien und die Nebenzeitoptimierung in der Prozessvalidierung und -optimierung (Process Reliability Validation) die wesentlichen Ergebnisse in Form des validierten und optimierten NC-Programms für die Inbetriebnahme. Zum Einsatz kommt RealNC von SIEMENS (Bild 3) und zukünftig NX CAM-ISV (Integrated Simulation & Verification). Seit mehr als 10 Jahren bereits erfolgt bei der MAG-Gruppe keine reale Inbetriebnahme mehr ohne vorherige Prozesssimulation. In einem gemeinsamen Arbeitskreis mit den Firmen AUDI, SIEMENS, GROB und MAG sowie den neuen Mitgliedern (BMW und DAIMLER) werden die Funktionalitäten kontinuierlich optimiert.c

Anlagensimulation zur Vermeidung von Bottle Necks

Die Produktionsanlagen (vgl. Bild 1) umfassen neben dem Zerspanungsanteil auch die zugehörige Peripherie wie: Automation (Ladeeinrichtungen und Bodenverkettung), Waschen, Prüfen/Messen, Montagestationen, Beschriften, u.a. Im dritten Abschnitt erfolgt die Layout- und Materialflussplanung (Plant Design & Material Flow Planning). Hierzu wird die Plant Simulation von Tecnomatix (jetzt SIEMENS) genutzt. Mit allen Eingabeparametern inklusive Randbedingungen und Peripherie wird das Layout optimiert, auf Stau oder Mangel (Bottle Necks) im Materialfluss hin untersucht und optimiert. Als Ergebnis steht dann ein Anlagenmodell (Bild 4) zur Verfügung, welches für die Validierung der Anlagenproduktivität die Basis liefert. Aufgrund signifikanter Vorteile wie: umfangreiche Standardbibliothek, keine Expertensoftware (schnelle und bedienerfreundliche Handhabung), alle Funktionalitäten auf einer Plattform, effiziente und hochwertige Nutzung wird für den Planungsprozess zukünftig die Software Visual Components ebenfalls von SIEMENS in den Abschnitten drei und vier zum Einsatz kommen.

Fabriksimulation bis zum animierten 3D-Hallenplanmodell

In einem vierten Schritt der Anlagen- und Technologieplanung für die Digitale Fabrik werden mit der Simulation von Materialfluss und Produktionsleistung der Nachweis der erforderlichen Anlagenausbringung erbracht und die jeweiligen Ergebnisparameter für die Inbetriebnahme ermittelt (Production Planning for Automation). Dieser Schritt hat in jüngster Zeit eine enorme Beschleunigung erfahren und man kann daran auch die Umsetzung der Digitalisierung messen. Nicht nur für die Komponente, auch für die Peripheriemaschinen und Stationen können die Lieferanten zunehmend Digitale Produkt-Zwillinge liefern, welche die Modellerstellung der Anlage verkürzen und vereinfachen. Nach dem Zusammenfahren des Anlagenmodells mit diesen Digitalen Schatten entsteht der Digitale Anlagen-Zwilling (Bild 5).

Damit ist der Lieferant erstmalig dazu in der Lage eine fundierte Aussage zur erreichbaren Anlagenverfügbarkeit zu liefern. Bei Abweichungen zur Spezifikation kann er in den einzelnen Sektoren des Layouts Veränderungen vornehmen. Die Ergebnisse dieses Abschnittes helfen die Spezifikationen für die Zulieferer zu schärfen als auch die Einhaltung der vertraglich geforderten Leistungen nachzuweisen. Die Ergebnisse aus Anlagensimulation stehen dann im Auftragsfall für alle beteiligten Parteien für die Engineering-Phase und Inbetriebnahme (Bild 6) zur Verfügung.

Der Aufbau eines Digitalen Anlagen-Zwillings benötigt umfangreiche Informationen zu den einzelnen Produkten und steht im Planungsprozess eigentlich erst am Ende zur Verfügung. Zur vertriebsunterstützenden Präsentation während des Planungsprozesses wird daher bei der MAG IAS GmbH ein einfach bedienbares und im Ergebnis überzeugendes Softwarepaket der Firma Weltenmacher (Education Games in Virtual Reality – nicht wissen, sondern verstehen) verwendet, mit welchem aus einem 2D Hallenplan ein animiertes 3D-Modell (Bild 7) erzeugt wird und in der Zusammenarbeit mit dem Kunden als Produktionsmodell Verwendung findet. Dieses Anlagenmodell kann als Augmented Reality auch in die reale Fabrik projiziert und mit Brille aus allen Richtungen begutachtet werden.

Der Prozess der Projektabwicklung wird die größte Veränderung erfahren, da sich neben den einzelnen inhaltlichen Tätigkeiten auch die Reihenfolge verändern wird. Die Maschinen für eine Produktionsanlage werden aus einem modularen Produktbaukasten zusammengestellt. Die einzelnen Elemente des Baukastens (Werkzeugmagazin, Motorspindel, Rundtisch, etc.) stehen als mechatronische Baugruppen zur Verfügung und werden mit einem BOM-Generator (Bill of Material) zu einer Maschine konfiguriert, für welche mit diesem Prozess auch ein Digitaler Produkt-Zwilling entsteht. In der Konstruktionsphase des Produktes rutschen nun alle bisher sequentiellen Phasen (Mechanik, Fluid und Elektrik) zu einem Parallelblock zusammen. Direkt nach Vorliegen des Digitalen Abbildes kann mit der PLC-Inbetriebnahme begonnen werden.

Für die Projektplanung und Umsetzung kommen insgesamt drei „Digitale Schatten“ zum Einsatz: mit dem Digitalen Prozess-Zwilling werden die Optimierung des Zerspanungsprozesses, die Reduzierung der Nebenzeiten sowie die NC-Programmerstellung und parallel dazu auch die Kollisionsbetrachtung am Modell umgesetzt. Zur SPS-Programmentwicklung und der digitalen Inbetriebnahme wird der Digitale Produkt-Zwilling herangezogen und für die Ermittlung der Anlagenleistung und Inbetriebnahme der Gesamtanlage (Maschine/Automation/Peripherie) steht der Digitale Anlagen-Zwilling zur Verfügung.

Inzwischen fordern immer mehr Kunden auch eine Inbetriebnahme und Vorabnahme am Digitalen Produkt-Zwilling. Die Vorabnahme wird bereits vor Beginn der physikalischen Montage der Maschine durchgeführt. Die wesentlichen Vorteile bei dieser Vorgehensweise sind die Verkürzung der Durchlaufzeiten und die Qualitätsverbesserung der Software. Bei der Inbetriebnahme simuliert ein Rechner die Maschine.

Digitalisierung von Produktion bis Instandhaltung

Mit den Werkzeugen der Digitalisierung oder der Digitalen Fabrik wird es möglich sein, heute noch ungenutzte Potenziale zu aktivieren und zur Produktivitätsverbesserung nutzbar zu machen. Zielsetzungen sind Kostenreduzierung, Qualitätsverbesserung, Produktivitätsoptimierung sowie der Schonung der Ressourcen (Medien). Ein breites Angebot an Industrie 4.0-Applikationen und/oder -Assistenten steht zur Verfügung (Bild 8), um „sein“ passendes Konzept konfigurieren zu können. Es umfasst die vier Bereiche Ausbildung (Skills), Prozesse, Anlagen-Equipment) sowie Bedienen und Instandhalten.

eLearning am Digitalen Zwilling

Im Mittelpunkt steht der Mensch im Produktionsprozess als Anlagen-Bediener oder als Instandhalter. „Nirgends hat der Mensch mehr Scharfsinn an den Tag gelegt als in seinen Spielen“, erkannte einst der Philosoph Gottfried Wilhelm Leibnitz. Mit e-Learning bietet MAG ein dosiertes Lernen, wo jeder Teilnehmer entscheiden kann wie lange er lernt, wo er lernt, wie oft er wiederholt. Am Ende jeder Lektion muss ein Test bestanden werden, um in die nächste Ebene zu gelangen. Mit den Werkzeugen der Digitalisierung werden die Zusammenhänge mittels Virtual und Augmented Reality (VR und AR) wie in einem Videospiel einfach darstellbar.

Sensorik ermittelt Werkzeugverschleiß

Im Bereich „Prozesse“ stehen neben eigenen Applikationen auch kommerzielle Anwendungen zur Nachrüstung von bereits ausgelieferten Maschinen oder für den Einsatz bei Neuaufträgen zur Verfügung. Bei der Volumenproduktion werden die Werkzeuge immer noch nach Erreichen des Standzeitkriteriums (Bearbeitungsweg oder Teileanzahl) ausgetauscht – unabhängig vom tatsächlichen Verschleißzustand. Alternativ kann man mit einfacher Sensorik und automatischem Anlernen des Systems den Verschleißzustand des jeweiligen Werkzeugs erfassen und es erst bei diesem Grenzwert in der Maschine ersetzen. Dadurch lässt sich die Werkzeugnutzung im Schnitt um 50 % verlängern und somit ein Einsparpotenzial von ca. 2 % der Teilekosten erreichen. Parallel reduzieren sich die Eingriffe in die Abläufe und die manuellen Dienstleistungen für den Betrieb der Anlage.

Temperaturerfassung digital und Digitaler Fingerabdruck

Für das Anlagen-Equipment gibt es eine Reihe „Assistenzprodukte“, die auch zum nachträglichen Ausbau der gelieferten Maschinen beschafft werden können. Sofern nicht bereits bei der Beschaffung spezifiziert, könnendie Maschinen z.B. mit der Funktion „Thermische Kompensation“ nachgerüstete werden. Mit dieser Ausbaustufe lässt sich bspw. die Produktqualität erheblich verbessern. Das geschieht indem Temperaturdaten in der Maschine sowie am Werkstück digital erfasst und anschießend von der Programmsteuerung mit der Sollwertvorgabe verarbeitet werden. Bei Bedarf kann für die Maschine auch die Erfassung und detaillierte Darstellung der Verbrauchsdaten mit einem Energie-Monitor zugerüstet werden.

Schließlich stehen für die Bedienung und Instandhaltung (Operations) diverse Produkte zur Auswahl. Populäre ist bspw. der Fingerprint (Bild 10), also die Erfassung der Zustandsdaten der Anlage, die Datenanalyse und der Ergebnisbericht bzw. Handlungsempfehlung anhand der Trendanalyse. Bei der Datenerfassung werden an der Maschine drei Messungen durchgeführt: die Frequenzanalyse (Vibrationsmessung und Zuordnung), der Servo-Trace (Ermittlung der Achsdynamik) und der Ball-Bar-Test (geometrische Prüfung im Arbeitsraum). Aus diesen unterschiedlichen Messdaten kann dem Betreiber eine Maschinenzustandsanalyse vorgelegt werden, aus welcher er sich ankündigende Schäden berichtet bekommt, noch vor Feststellung einer Abweichung am produzierten Bauteil.

Letztlich eröffnen die heute schon verfügbaren Digitalen Werkzeuge neue Wege in der Zusammenarbeit zwischen Kunden und Lieferant möglich. So können etwa Maschinen oder Komponenten auch auf Mietbasis zur Verfügung gestellt werden und mit dem Betreiber ein Zahlungsmodell vereinbart werden, welches die tatsächlich genutzten Produktionsstunden berücksichtigt (Pay-Per-Use). Dieses Geschäftsmodell findet vorzugsweise bei Standard-CNC-Maschinen Anwendung. Dieses Geschäftsmodell erfordert, wie vieles in der Digitalen Fabrik, eine Datenverbindung zwischen Maschine und Lieferant. Viele Kunden sind aus Gründen der Sicherheit für die Netzwerke dazu noch nicht bereit, was jedoch nur eine Frage der Zeit sein dürfte. Zumal solche Dienstleistungen mit etwas höherem Aufwand für den Lieferanten auch bei der On-Premises-Lösung (lokale, serverbasierte Datensammlung) umgesetzt werden können. Aus den eigenen Produktstrategien lernend (z.B. autonomes Fahren) und durch die Zunahme der KI-Anwendungen (Künstliche Intelligenz – Software auf der Basis von neuronalen Netzen) werden die Kunden auch den Nutzen für die Produktion erkennen und nutzen wollen.

Über die Fair Friend Group

Die taiwanesische Fair Friend Group ist ein weltweit operierender Mischkonzern. Die Gruppe ist mit über 80 Firmen in den Geschäftsbereichen Werkzeugmaschinenbau, Leiterplattentechnologie, Industrieausrüstung und Umwelttechnik aktiv. FFG wurde 1979 in Taiwan gegründet und entwickelte sich in kurzer Zeit mit Marken wie Feeler, Leadwell, Sanco und Equiptop zum größten Werkzeugmaschinenhersteller des Landes. Seit 1989 wurde die Wachstumsstrategie durch internationale Zukäufe in den USA, Italien, Deutschland, Indien, Japan, Indien, Südkorea und der Schweiz ergänzt, darunter führende Werkzeugmaschinenhersteller wie VDF Boehringer, DMC, Hessapp, Honsberg, Ikegai, Jobs, MAG, Meccanodora, Modul, Morara, Pfiffner, Rambaudi, Sachman, Sigma, SNK, Tacchella, and Witzig & Frank.

FFG Europe & Americas MAG IAS GmbH

Salacher Straße 93

73054 Eislingen

Telefon: +49 (7472) 168-0

Telefax: +49 (7472) 168-334

https://ffg-ea.com/de

Telefon: +49 (7161) 805-4900

Fax: +49 (7161) 805-2630

E-Mail: manfred.berger@mag-ias.com

PRX Agentur für Public Relations GmbH

Telefon: +49 (711) 7189903-04

Fax: +49 (711) 71899-05

E-Mail: ralf.haassengier@pr-x.de

![]()