Diese Trends prägen die Bordnetzbranche im Jahr 2021

Die Branche der Bordnetzproduzenten steht vor einem herausfordernden Jahr – und das liegt nicht nur an der Covid-19-Pandemie. DiIT, Spezialist für integrierte Softwaresysteme in der Kabelsatzproduktion, erläutert aus der Sicht eines Software-Herstellers fünf Trends, die Bordnetzhersteller 2021 beschäftigen werden.

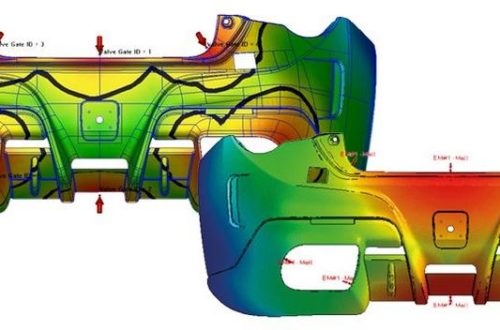

1. Rasantes Wachstum bei Elektroautos erhöht Druck zur Automatisierung. Experten gehen davon aus, dass im Jahr 2020 in Deutschland rund 250.000 Elektroautos verkauft wurden. Setzt sich dieses rasante Wachstum fort, wird das von einigen Herstellern avisierte Ziel, 2030 einen Elektroanteil von 30 bis 40 Prozent am Gesamtmarkt zu erreichen, wider Erwarten plötzlich realistisch. Für die Bordnetzhersteller bedeutet das: Die Produktion von Hochvoltkabeln wird schneller als gedacht ein Niveau annehmen, das ohne weitere Automatisierung und den Einsatz von Spezialmaschinen nicht profitabel erreicht werden kann. Auch die Anforderungen der OEMs hinsichtlich Qualitätssicherung, Dokumentation und Rückverfolgbarkeit sind nur so zu erreichen.

2. Corona zwingt die Branche zu Reiserestriktionen und Kontaktbeschränkungen. Bordnetzhersteller haben vergleichsweise viele Produktionswerke, die über die ganze Welt verteilt sind. In der Vergangenheit gab es deshalb eine äußerst intensive Reisetätigkeit von Mitarbeitern aus den Zentralen in diese Werke. Die anhaltende Corona-Krise zwingt die Bordnetzhersteller nun, diese Reisen auf ein Minimum einzuschränken und die Vor-Ort-Aktivitäten massiv zu reduzieren. Dazu müssen Systeme etabliert werden, die etwa Produktionsdaten online zur Verfügung stellen oder es ermöglichen, Qualitätsprüfungen online durchzuführen.

3. Zunehmend komplexe Anlagen erfordern Remote-Monitoring und -Parametrierung. Bei der Herstellung von Spezialkabeln kommen immer komplexere Anlagen zum Einsatz. Diese so genannten Transferlinien bestehen aus bis zu 50 Stationen. Die erste Einrichtung erfolgt dabei meist durch den Hersteller, da sie entsprechendes Know-how und umfangreiche Erfahrungen erfordert. Um langfristig einen hohen Durchsatz zu gewährleisten und die Einhaltung der hohen Qualitätsanforderungen sicherzustellen, müssen diese Anlagen aber dauerhaft überwacht und eventuell nachjustiert werden. Deshalb sollten für sie Möglichkeiten zum Remote-Monitoring und auch zur Remote-Parametrierung geschaffen werden, die entweder von den Herstellern selbst oder von internen Experten genutzt werden können.

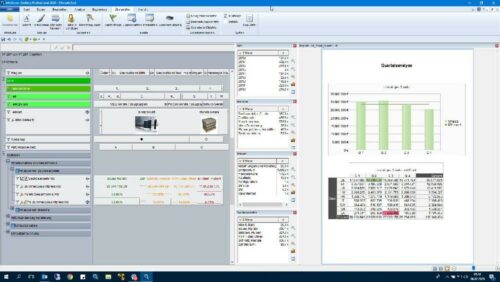

4. Neue Werke müssen von Beginn an auf Best-Practice-Prozesse und -Parameter setzen. Um die steigenden Qualitätsanforderungen der OEMs zu erfüllen, müssen Bordnetzhersteller neu in Betrieb genommene Werke von Anfang an mit Systemen unterstützen, die sicherstellen, dass Best-Practice-Prozesse und Best-Practice-Parameter verwendet werden. Manufacturing-Execution-Systeme für die Bordnetzbranche, die das unterstützen oder sogar erzwingen, können ihnen dabei helfen. Dazu müssen sie entsprechend flexible parametrierbare Mechanismen zur Verfügung stellen. Dann kann ein Bordnetzproduzent beispielsweise festlegen, welche Parameter verwendet werden müssen, wenn für OEM X ein Stecker Y auf ein Kabel Z gecrimpt wird.

5. Schwankende Auslastungen machen Software zur Miete attraktiv. Im Frühjahr 2020 mussten Bordnetzhersteller komplette Werke stilllegen, weil die OEMs ihre Produktion Corona-bedingt vorübergehend einschränkten. In derartigen Situationen wäre die Miete von Software betriebswirtschaftlich eine bessere Variante als der Kauf, da sie es erlaubt, kurzfristig auf eine niedrigere Auslastung zu reagieren. Software-Anbieter für die Branche werden deshalb künftig verstärkt diese Möglichkeit anbieten. Bordnetzhersteller bezahlen dann eine monatliche Mietgebühr, die sich nach der Anzahl der Maschinen oder der Arbeitsplätze richtet und auch die Wartungskosten beinhaltet.

"Die wirtschaftlichen Belastungen des Corona-Jahres machen Investitionen in eine Modernisierung der Fertigung für viele Bordnetzhersteller zu einer großen Herausforderung", sagt Bernd Jost, Geschäftsführer von DiIT. "Dennoch ist es unumgänglich sie anzugehen und sie wird sich auch langfristig auszahlen. Sie legt nämlich nicht nur die Basis für Zukunftstechnologien wie elektrische Antriebe und autonome Fahrzeuge. Sie hilft Bordnetzproduzenten auch, die Automatisierung ihrer Produktion voranzutreiben und die Qualitätssicherung zu verbessern. Niedrigere Kosten bei gleichzeitig hoher Qualität sind ein immenser Wettbewerbsvorteil."

Die DiIT GmbH mit Sitz in Krailling bei München ist ein weltweit führender Hersteller von integrierten Softwarelösungen für Manufacturing Execution (MES), KSK-Fertigung und Logistik. Die in der Software-Suite "4Wire Solutions" gebündelten Kompetenzen von DiIT kommen vor allem bei der Produktion von Kabelsätzen und Kabelbäumen zum Einsatz, nicht zuletzt in der Automobilindustrie. Durch die Digitalisierung der Wertschöpfungsketten optimiert und steuert die innovative Software des Unternehmens komplexe Fertigungs- und Logistikprozesse. Sie unterstützt zudem die Qualitätssicherung und verbessert die Rückverfolgbarkeit. DiIT wurde 1990 gegründet, verfügt über eine Zweigniederlassung in Berlin und ist zusätzlich in den Schlüsselmärkten Mexiko und China vertreten. Das Unternehmen bietet internationalen Konzernen bis hin zu kleineren Kunden ein umfassendes Dienstleistungspaket von Consulting über Projektmanagement bis zu kundenspezifischen Implementierungen und Trainings an. Die Support Line von DiIT ist während 24 Stunden an 365 Tagen erreichbar. DiIT gehört als selbständig geführtes Unternehmen zur Schleuniger Gruppe. Schleuniger ist eine weltweit tätige Technologiegruppe und ein führender Ausrüster der kabelverarbeitenden Industrie. Weitere Informationen: www.diit.de

DiIT GmbH

Justus-von-Liebig-Ring 11a

82152 Krailling (DE)

Telefon: +49 (89) 893250-0

Telefax: +49 (89) 893250-50

http://www.diit.de

PR-COM GmbH

E-Mail: sandra.hofer@pr-com.de

![]()