Titan – Superwerkstoff mit Allüren

Ob der Chemiker Heinrich Klapproth das Element Titan wegen göttlicher Eigenschaften nach dem Göttergeschlecht der griechischen Mythologie benannt hat, ist nicht verbürgt. Fakt ist dagegen, dass ihn seine Eigenschaften zum Superwerkstoff machen. Extrem zugfest, sehr leicht und überragend korrosionsbeständig vereint Titan, was bei anderen Werkstoffen oder Legierungen Zielkonflikte auslöst. Weil Titan darüber hinaus auch antimagnetisch und biokompatibel ist und selbst aggressivste Medien ihm nichts anhaben können, ist der teure Werkstoff in immer mehr Branchen und Anwendungen beliebt. Das wissen auch die Bugatti-Ingenieure, die viel Titan verbauen.

Titan ist teuer, Ausschuss muss vermieden werden

Wer Titan bearbeiten will, muss erst einmal viel Geld ausgeben kostet es doch etwa drei bis fünf Mal mehr als Werkzeugstahl. Logisch, dass man da Ausschuss vermeiden will. Doch mit der Materialauswahl allein ist es nicht getan: Für die Herstellung von Präzisionsdrehteilen aus Titan, wie sie beispielsweise in der Luft- und Raumfahrt, der chemischen Industrie, dem Fahrzeugbau oder der Medizintechnik benötigt werden, sind auf dessen Bearbeitung abgestimmte Werkzeuge erforderlich. Nur so können auch widerspenstige Titanlegierungen in die gewünschte Form gebracht werden.

Mit diesen „Allüren“ quält die Titan-Diva die Werkzeuge:

- extrem schlechte Wärmeleitfähigkeit

à siehe Grafik - Späne brechen nicht

- eine ausgeprägte Neigung zum Kleben

- ein niedriges Elastizitätsmodul

(Ti6Al4V = 110 kN/mm2, Stahl Ck45 = 210 kN/mm2)

Weil nur ganz wenige in die Verlegenheit kommen dürften, Titanschrauben für den 1500 PS starken Über-Sportwagen Bugatti Chiron zu fertigen, betrachten wir einmal beispielhaft die Fertigung einer Welle mit Gewinde und Einstich aus der gängigen Titanlegierung Ti6Al4V Grade 5/23, wie sie in der Medizintechnik gebraucht wird. Mit einer Zugfestigkeit von Rm = 990 N/mm2, einer Streckgrenze Re = 880 N/mm2, einer Härte HV zwischen 330 und 380 sowie einem Dehnungsfaktor A5D von etwa 18 % wird sie für Implantate in der Medizintechnik genauso eingesetzt wie für Luftfahrtanwendungen (3.7164) oder für industrielle Anwendungen (3.7165). Mit den sechs Prozent Aluminium und den vier Prozent Vanadium sowie als ELI (extra low Interstitials) mit extra kleinen Zwischenräumen weist die Legierung eine sehr gute Biokompatibilität auf, von der praktisch keine allergischen Reaktionen bekannt sind.

Die Wärme muss raus aus der Schneidzone

Gefordert wird eine hohe Oberflächengüte, wiederholgenaue Prozesssicherheit und ein kontrollierter Spanabfluss und das ganze bei kurzen Prozesszeiten und eventuell einem hohen Zeitspanvolumen. Wer nun davon ausgeht, dass beim Drehen der Großteil der Wärme normalerweise über den Span abgeleitet wird, erlebt gleich die erste Überraschung: Weil Titan Wärme sehr schlecht leitet wird sie nicht über den Span aus der Schneidzone abgeführt. Und bei den 1200° C und mehr, die in der Schnittzone herrschen, „verbrennt“ das Schneidwerkzeug schnell. Folgende Maßnahmen helfen vordergründig: Kühlmittel direkt in die Schneidzone führen, die Schnittkraft durch eine scharfe Schneide reduzieren und Schnittgeschwindigkeit an den Prozess anpassen.

Die richtigen Werkzeuge bringen längere Standzeiten

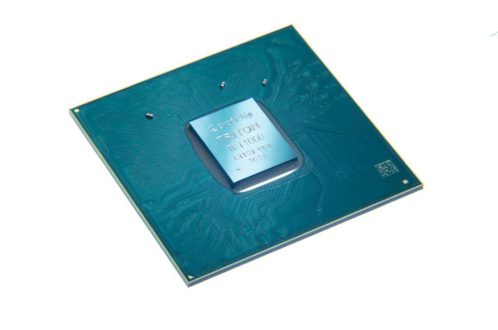

Echter Fortschritt ergibt sich jedoch mit der Auswahl des richtigen Werkzeugs. Weil die Wärme über die Schneide sowie den Kühlschmierstoff abgeführt werden muss und nicht wie bei Stahl über die Späne, muss ein kleiner Teil des Schneidkeils extrem hohe thermische und mechanische Beanspruchungen aushalten. Durch den Einsatz geschliffener, hochpositiver Wendeschneidplatten reduziert sich der Schnittdruck. Polierte Spankammern, bei Bedarf mit der passenden Beschichtung, minimieren darüber hinaus die Reibung beim Spanabfluss. Diese drei Parameter verringern die Wärmeentwicklung beim Zerspanen. Wenn nur weniger Wärme entsteht, und diese durch optimale Kühlmittelzufuhr weiter reduziert wird, erhöht sich die Standzeit des Werkzeugs oder es kann im Umkehrschluss die Schnittgeschwindigkeit Vc wieder erhöht werden.

So weit, so gut. Weil die Späne der Diva jedoch nicht brechen wollen, drohen weitere Schwierigkeiten. Ein endloser Span wickelt sich um Werkstück, Werkzeug oder Spannfutter und wird so zur Gefahr für Mensch und Maschine. Abhilfe schafft eine Änderung der Drehrichtung mit Umkehrung der Schneidenlage, wenn der Aufbau der Maschine das erlaubt. Zeigt die Schneide nach unten, fällt der Span frei nach unten und ist aus der Gefahrenzone. Allerdings muss bei schwerer Schruppbearbeitung und nicht ganz stabiler Maschine vorher geprüft werden, ob sich die Schnittkraft in das Maschinenbett ableiten lässt. Ist der Span aus der Bearbeitungszone, kann er auch den Prozess nicht störend beeinflussen.

Werkzeughersteller, die auch beraten, unterstützen Prozesse

Wer bei der richtigen Werkzeugauswahl für die Titanzerspanung auf Nummer sicher gehen will, schaut sich am besten bei einem Hersteller um. Manche bieten nicht nur die geeigneten Werkzeuge, sondern helfen auch, indem sie ihre Anwendungserfahrungen beratend einbringen. So verfügt beispielsweise der 1941 gegründete Werkzeughersteller ARNO Werkzeuge nicht nur über eines der größten Sortimente an Hochpositiven Wendeschneidplatten, sondern hat auch die erfahrenen Anwendungsberater, die ihr Wissen gerne bei Kunden in die Fertigungsprozesse einbringen.

Die Hochpositiven Wendeschneidplatten sind scharf genug, um die Schnittkraft gering zu halten und bieten bei Bedarf dank Verrundung eine ausgezeichnete Kantenstabilität. Gegen die schlechte Wärmeleitfähigkeit des exotischen Werkstoffs sind sie durch passende Hightech-Beschichtungen bestens gewappnet. Kostengünstige und zuverlässige Problemlöser für die leichtere Zerspanung bis zum Schruppen sind die negativen Wendeschneidplatten mit den Geometrien EX, NFT, NMT und NMT1. Zusätzlich eignen sich die positiven Wendeschneidplatten mit den Geometrien PSF und PMT1 optimal für die mittlere Bearbeitung von Superlegierungen. Gemeinsam ist allen, dass sie bei zähem Material durch hohe Kerbverschleißfestigkeit und Hitzebeständigkeit überzeugen. Spezielle Geometrien sorgen für eine hervorragende Spankontrolle und damit für absolute Prozesssicherheit. Am Ende des Tages sind engagierte Titanzerspaner und ARNO-Kunden immer gut vorbereitet. Denn schließlich weiß man ja nie, ob nicht ein Bugatti-Ingenieur anruft.

Kundennähe und Entwicklungspower

Das 1941 von Emil Arnold gegründete Unternehmen ARNO Werkzeuge Karl-Arnold GmbH ist ein innovativer Werkzeughersteller, der in dritter Generation von den Eigentümern geführt wird. Mit großer Fertigungstiefe, eigener Entwicklungskompetenz und globalen Vertriebsstrukturen entstehen hochmoderne und leistungsfähige Werkzeuge, die weltweit für die produktive Zerspanung beim Kurz- oder Langdrehen, Stechen, Drehen, Bohren oder Fräsen eingesetzt werden. Ein Spezialgebiet sind geschliffene, Hochpositive Wendeschneidplatten für anspruchsvolle Fertigungsaufgaben, bei denen ARNO die weltweit größte Programmvielfalt anbietet.

In Zusammenarbeit mit Kunden und unter Berücksichtigung ihrer Anforderungen entstehen immer wieder individuelle Werkzeuglösungen, die später zu hochgeschätzten Standards werden. Mit über 200 Mitarbeitern am Stammsitz in Ostfildern und in den sechs Niederlassungen sowie zahlreichen Vertriebsstandorten weltweit setzt das Traditionsunternehmen auf Kundennähe. Zuletzt hat ARNO rund 57 Millionen Euro Umsatz erzielt.

ARNO Werkzeuge

Karlsbader Straße 4

73760 Ostfildern

Telefon: +49 (711) 34802-0

Telefax: +49 (711) 34802-130

http://www.arno.de

Leiter Marketing

Telefon: +49 (711) 34802-0

E-Mail: sstorf@arno.de

![]()