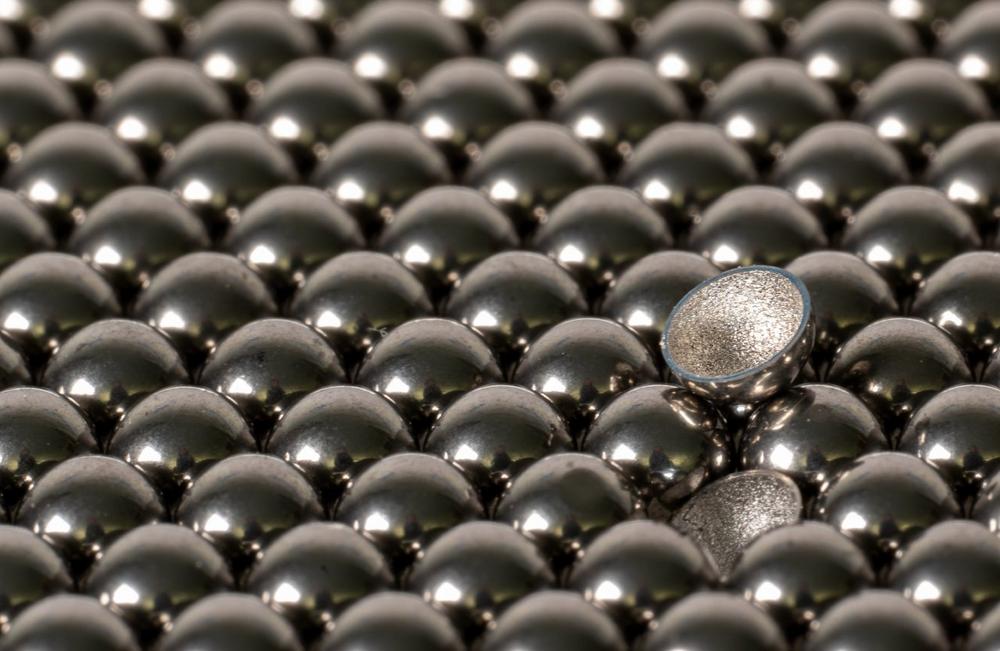

Hohl statt voll – mit Leichtigkeit Gewicht reduzieren

Vom Fahrzeug- und Maschinenbau über die Automatisierungs-, Mess-, Medizin- und Ventiltechnik bis zur Luft- und Raumfahrt, es gibt kaum eine Branche, in der Kugeln keine Rolle spielen. Geht es dabei um metallische Präzisionskugeln, standen üblicherweise nur massive Varianten zur Verfügung. Lediglich für besondere Anwendungen lohnte es sich, polierte Hohlkugeln aus tiefgezogenen Blechen zu fertigen. Mit diesem aufwendigen Verfahren lassen sich jedoch nur metallische Hohlkugeln ab einem Durchmesser von zehn Millimetern herstellen. Die Fertigung kleinerer Formate ließ sich bisher technisch nicht wirtschaftlich realisieren. Keramische Hohlkugeln sind im Markt bisher kaum verfügbar. Als Folge davon sind die Kugeln häufig überdimensioniert und deutlich schwerer als erforderlich und wirken damit Leichtbaubestrebungen zur Einsparung von Ressourcen und Energie entgegen.

Anwendungsspezifisch ausgelegte Metall- und Keramik-Hohlkugeln

Um diese Problematik zu beseitigen, hat die Hollomet GmbH in Zusammenarbeit mit der Ballcenter Handelsgesellschaft mbH & Co. KG ein weltweit einzigartiges Verfahren zur reproduzierbaren Herstellung von Hohlkugeln entwickelt. Die Technologie ermöglicht, Kugeln mit definierten Wandstärken von wenigen Zehntel Millimetern, äußerst präzisen Durchmessern, Rundheiten und geringsten Toleranzen ab einem Millimeter zu fertigen. In dem patentierten Prozess lassen sich viele in Pulverform verfügbare und sinterbare Metalle wie hochfeste Stähle und Edelstähle (AISI316) sowie keramische Werkstoffe wie Siliziumnitrid (Si3N4), Siliziumcarbid (SiC), Aluminiumoxid (Al2O3), Zirconiumoxid (ZrO2) und sogar Piezokeramiken verarbeiten. Der hochpräzise finale Schliff erfolgt durch Ballcenter. Im Vergleich zu einer Vollkugel werden damit Gewichtseinsparungen von bis zu 90 Prozent erzielt. Gleichzeitig ermöglicht die hochflexible Materialauswahl, die physikalischen, chemischen und thermischen Eigenschaften der Kugeln exakt auf die Anwendung abzustimmen. So können unter anderem Magnetismus, Temperaturbeständigkeit und/oder Resistenz gegenüber Chemikalien bedarfsgerecht beeinflusst werden.

Lösung für optimierte und neue Produkte

Durch die optimale Anpassung an mechanische und chemische Anforderungen ergeben sich unzählige Einsatzmöglichkeiten. Dazu zählen Messgeräte, bei denen das hohe Gewicht der bisher verwendeten Vollmaterialkugeln störende Schwingungen verursachen kann. Bei hochdrehenden Spindeln, die unter anderem in der Textilindustrie eingesetzt werden, ermöglichen optimal designte Hohlkugeln durch die Verringerung der zu bewegenden Masse Energieeinsparungen. Einen geringeren Energieverbrauch bei gleichzeitig verbesserter Zustellpräzision versprechen die Hohlkugeln in der Automatisierungs- und Antriebstechnik, zum Beispiel bei Robotern und Linearsystemen sowie der Werkzeugzustellung in CNC-Maschinen. Positiv wirkt sich die verringerte Kugelmasse auch auf die Reaktionszeiten von Hochgeschwindigkeitsventilen aus, die beispielsweise in der Hydraulik, Pneumatik, im Motorenbau, bei Einspritzventilen sowie in der Dosiertechnik verwendet werden. Die Messung des Füllstands oder Durchflusses von aggressiven Medien ist ebenfalls ein Einsatz, bei dem metallische und keramische Hohlkugeln Vorteile gegenüber den üblichen kunststoffbasierten Lösungen bieten können. Ein spezieller Anwendungsbereich keramischer Hohlkugeln ergibt bei der Herstellung technischer Geräte, die wie Magnetresonanztomographen empfindlich auf magnetische Werkstoffe reagieren können.

Im breiten Segment der Lagertechnik werden sehr unterschiedliche Anforderungen an die üblicherweise eingesetzten Vollmaterialkugeln gestellt, so dass sie nicht einfach durch Hohlkugeln ersetzt werden können. Allerdings lohnt es sich auch in diesem Bereich, über Leichtbaulösungen mit der gewichtsreduzierten Alternative aus Metall oder Keramik nachzudenken. Denn im Wachstumsmarkt Elektromobilität oder auch bei Drohnen, die zukünftig immer mehr Funktionen übernehmen sollen, zählt jedes Gramm weniger.

Die Entwicklung der Kugelspezifikation erfolgt entsprechend den Kundenanforderungen. Die Produktion sowie die Koordination der Abläufe von der Rohlingbearbeitung bis zur Lagerhaltung und Disposition ist in Klein- und Großserien möglich. Hollomet und Ballcenter beraten und unterstützen bei der Festlegung der anwendungsspezifischen Eigenschaften, die durch eine Musterserie vor der Serienproduktion überprüft und optimiert werden können.

Weitere Informationen unter www.hollomet.com und www.ballcenter.net.

hollomet GmbH

Grunaer Weg 26

01277 Dresden

Telefon: +49 (351) 2584-305

https://www.hollomet.com/

Pressekontakt

Telefon: +49 (711) 85408

E-Mail: ds@pressetexxtschulz.de

Telefon: +49 (351) 2584305

E-Mail: info@hollomet.com

ballcenter Handelsgesellschaft mbH & Co.KG

Telefon: +49 (661) 4109450

E-Mail: info@ballcenter.net

![]()