Innovatives Composite-Design für die Luftfahrtindustrie – von der Skizze bis zur Qualifizierung

Das geringe Gewicht und die massenspezifische Steifigkeit von Kohlenstofffaser- und Glasfaser-Composites machen diese Werkstoffe sehr attraktiv für die Luft- und Raumfahrtindustrie. Doch die Frage, wie sich die Composite-Engineering-Technik kostenwirksam auch für die Herstellung komplexer Verbundbauteile einsetzen lässt, hält so manchen Hersteller davon ab, sich das enorme Potenzial für weniger Gewicht und höhere Kraftstoffeffizienz zunutze zu machen.

Die Experten bei RAMPF Composite Solutions haben eine Antwort auf diese Frage: Mithilfe modernster Tailored-Fiber-Placement-Technik und leistungsstarker Flüssigharzsysteme gelingt es ihnen, die Composite-Herstellung weiter zu automatisieren und kosteneffizienter zu gestalten.

Die bahnbrechende Herstellungs- und Prozesslösung von RAMPF umfasst unter anderem Materialqualifizierung, integrierte Qualitätssicherung und Automatisierungsaspekte und ist sowohl für Strukturbauteile als auch für Anwendungen im Innenbereich geeignet. Die Vorteile dieses Ansatzes kommen besonders bei Teilen zum Tragen, die eine hohe strukturelle geometrische Komplexität (Hinterschnitte, Krümmungen, Aussparungen usw.) aufweisen und schwierige funktionelle Vorgaben (elektromagnetische Abschirmung, statische Entladung, Schlagschutz, Flammschutz) erfüllen müssen.

Mit der RAMPF-Lösung wird die Herstellung hochkomplexer Composite-Teile zu einem kostengünstigen Unterfangen, das auf Anhieb gelingt.

- TFP: höchste Geschwindigkeit, maximale Genauigkeit

Die Vorteile von Tailored-Fiber-Placement (TFP) für den Composite-Leichtbau sind eindrucksvoll: Die massenspezifische Steifigkeit und Festigkeit werden durch die selektive Platzierung und Ausrichtung der Kohlenstoff- und Glasfaserfilamente genau an den Stellen maximiert, wo eine Optimierung der Festigkeit oder des Gewichts erforderlich ist. So wird die strukturelle Leistung des Verbundbauteils maximiert, wäh-rend zugleich größtmögliche Gewichtseinsparungen, ein geringerer Kohlenstofffaserverbrauch und niedrigere Kosten erzielt werden.

- Leistungsstarke Flüssigharze: effektive und schnelle Durchdringung der TFP-Vorformlinge

Spezielle Flüssigharzsysteme (mit oder ohne FST-Eigenschaften) garantieren die effektive und schnelle Durchdringung der TFP-Vorformlinge: Neben ihren hervorragenden Benetzungseigenschaften zeichnen sich diese Systeme auch dadurch aus, dass sie zur Niedertemperatur-Verarbeitung geeignet sind, zum Beispiel für eine Harzinfusion bei 40 °C. Hinzu kommt eine Automatisierung der für die Leistung entscheidenden Prozessschritte wie Mischung, Entgasung und Dosierung. Außerdem ermöglichen die qualifizierten Materialeigenschaften einen einfachen Prozesstransfer auf neue Produkte, Anwendungen und Fertigungsstandorte.

- Weniger Gewicht, niedrigere Kosten: von Edelstahl zu Kohlenstofffasern

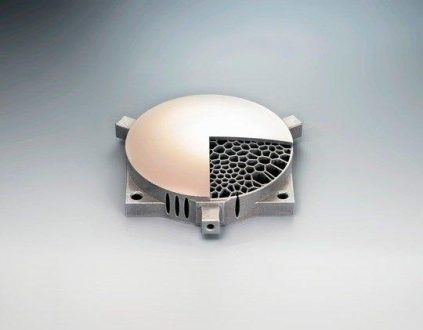

Ein Paradebeispiel für das enorme Potenzial, das diese Vorgehensweise von RAMPF Composite Solutions birgt, ist der Austausch eines in Verkehrsflugzeugen eingesetzten Edelstahlteils durch eine Leichtbaulösung, die fast ausschließlich aus Kohlenstofffasern besteht. Das Gewicht des Teils wurde dadurch auf rund ein Fünftel des Originalteils reduziert – und das ohne eine Erhöhung der Kosten. Vielmehr hat der Kunde durch diese signifikante Gewichtsreduzierung noch zusätzliche Einsparungen bei den Betriebskosten erzielt. Darüber hinaus mussten nur fünf Preform-Lay-up-Tools produziert werden; bei herkömmlichen Composite-Design-Ansätzen und -Materialien wären es 75 gewesen. Das Bauteil kommt inzwischen in fast allen Passagierflugzeugen zum Einsatz.

Larry Fitzgerald, Geschäftsführer von RAMPF Composite Solutions: „Wir freuen uns darauf, den Besuchern der Aeromart-Messe in Montréal unseren ganzheitlichen Ansatz für die Herstellung von Flugzeugteilen aus Kohlefaser- und Glasfaser-Composites zu präsentieren. Mit unseren maßgeschneiderten Lösungen tragen wir dazu bei, die Gewichtsreduzierung von Flugzeugen und die Steigerung der Kraftstoffeffizienz stärker zu automatisieren und kosteneffizienter zu machen. Unser Team hoch qualifizierter Experten kümmert sich um alle Aufgaben, die für die Konstruktion anspruchsvoller Composite-Flugzeugteile erforderlich sind – von der Skizze bis zur Qualifizierung.“

RAMPF Composite Solutions mit Sitz in Burlington, Ontario, Kanada, ist spezialisert auf die Herstellung von Kohlenstofffaser- und Glasfaser-Compositeteilen für Unternehmen der Luftfahrt- und Medizinindustrie.

Zu den Kernkompetenzen gehören VARTM (vakuumunterstütztes Harz-Injektionsverfahren), Galvanisierung und die Integration neuer Funktionen in Baugruppen.

Das Unternehmen bietet die gesamte Fertigungstiefe aus einer Hand: Projektmanagement, Produktentwicklung, Werkzeugkonstruktion und -fertigung sowie spezielle Produkteinführungsdienstleistungen.

Mit einer auf Hochtechnologie und Innovation ausgerichteten Strategie verschafft RAMPF Composite Solutions seinen Kunden einen entscheidenden Wettbewerbsvorteil.

RAMPF Holding GmbH & Co. KG

Albstraße 37

72661 Grafenberg

Telefon: +49 (7123) 9342-0

http://www.rampf-group.com

Pressereferent

Telefon: +49 (7123) 9342-0

E-Mail: pr@rampf-group.com

![]()