Vakuumieren von frischen Lebensmitteln

In Kammermaschinen sind ölgeschmierte R5 Drehschieber-Vakuumpumpen von Busch Vacuum Solutions Standard (Fig. 1) und werden von allen namhaften Herstellern eingesetzt. R5 Drehschieber-Vakuumpumpen wurden speziell für das Verpacken von Lebensmitteln entwickelt und haben sich seit Jahrzehnten bewährt. Durch stetige Weiterentwicklung haben diese Vakuumpumpen einen höchstmöglichen Qualitätsstandard erreicht (Fig. 2).

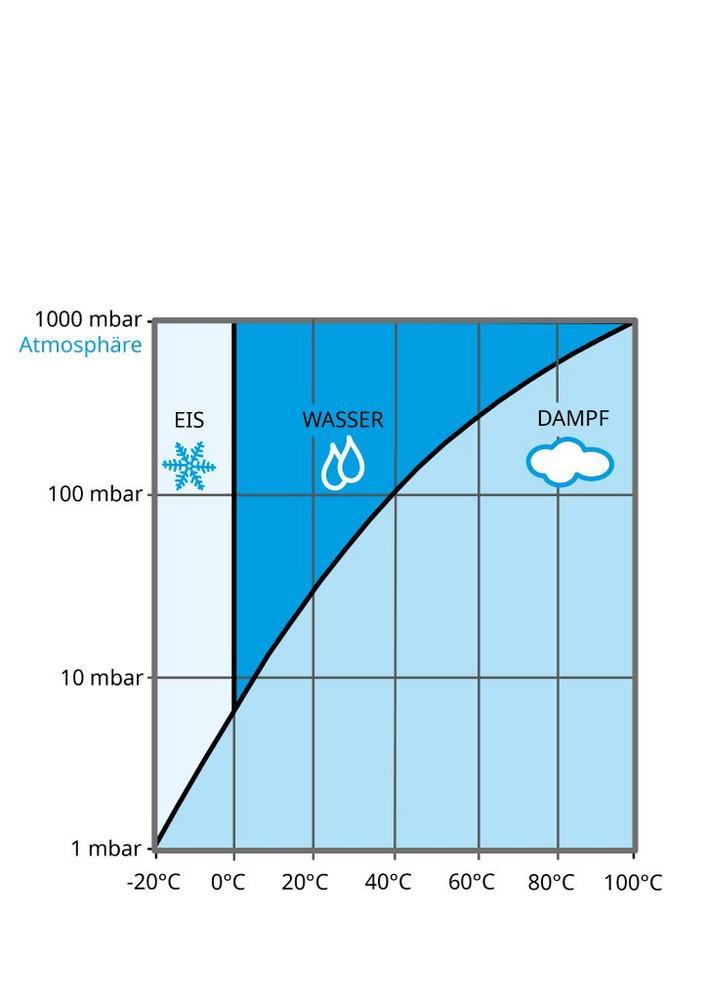

Üblicherweise werden frische Lebensmittel wie Fleisch, Wurst, Fisch oder Käse bei einem Druck von ungefähr fünf Millibar vakuumverpackt. Bei diesem Druck ist der Sauerstoffanteil in der verbliebenen Restluft so minimal, dass die Aktivität von verschiedenen Mikroorganismen unterbunden wird. Dadurch wird die Haltbarkeit der verpackten Produkte signifikant erhöht. Allerdings bewirken solche niedrigen Drücke auch, dass Wasser bereits bei niedrigen Temperaturen zu verdampfen beginnt. Während Wasser bei normalem Luftdruck erst bei einer Temperatur ab 100° Celsius verdampft beziehungsweise zu kochen beginnt, verdampft es bei einem Druck von 30 Millibar bereits bei Zimmertemperatur. Bei einem Druck von 8 Millibar verdampft Wasser schon bei einer Temperatur von 4° Celsius, also selbst in gekühlten Räumen (Fig. 3).

Daher kommt es bei frischen Lebensmitteln während des Verpackungsvorgangs immer zur Bildung von Wasserdampf, der von der Vakuumpumpe, zusammen mit der Luft aus der Verpackungskammer, abgesaugt werden muss. Erreicht die Vakuumpumpe aufgrund von sehr kurzen Laufzeiten die Betriebstemperatur selten oder gar nicht, kondensiert der Wasserdampf fast vollständig in der Pumpe. Dies führt zu einer Wasseranreicherung im Inneren und im Öl der Vakuumpumpe. Dadurch verliert das Öl seine Schmier- und Dichtungsfunktion, was sich negativ auf die Leistung und Lebensdauer der Vakuumpumpe auswirken kann.

Empfehlung zum Betrieb

Um einen zuverlässigen und störungsfreien Betrieb von Kammermaschinen zu gewährleisten, sollte deshalb Folgendes beachtet werden:

1. Vakuumpumpe vor dem Verpacken warmlaufen lassen

Dazu einfach die Verpackungsmaschine fünf bis zehn Mal ohne Produkt und Verpackungsbeutel laufen lassen. Dabei darauf achten, dass die Kammer trocken ist.

2. Serviceprogramm regelmäßig nutzen

Die meisten Kammermaschinen verfügen heute über ein sogenanntes Serviceprogramm. Dieses Programm sorgt dafür, dass auskondensierter Wasserdampf, der sich mit dem Öl vermischt hat, wieder aus der Vakuumpumpe entfernt wird. Dieses Programm sollte mindestens einmal wöchentlich gestartet werden. Je nach Verpackungsmaschine dauert es zwischen 10 und 20 Minuten. Dabei wird die Vakuumpumpe auf Betriebstemperatur gebracht, so dass das Wasser in der Vakuumpumpe wieder verdampft und ausgeschieden wird.

3. Wöchentliche Kontrolle des Ölstands und der Ölqualität

Um die korrekte Ölmenge und die Ölqualität zu prüfen, sollte einmal wöchentlich eine Sichtkontrolle durchgeführt werden. Dies ist schnell und einfach durch das Ölschauglas möglich. Das Öl in der Vakuumpumpe sollte farblos bis gelblich und klar sein. Sollte die MIN-Markierung am Ölschauglas unterschritten sein, muss Öl nachgefüllt werden. Ist das Öl milchig trüb, ist dies ein Anzeichen dafür, dass sich Wasser mit dem Öl vermischt und eine Emulsion gebildet hat. Dann muss das Serviceprogramm durchgeführt werden. Sollte dies keine Wirkung auf den optischen Zustand des Öls haben, muss ein Ölwechsel durchgeführt werden. Eine Dunkelfärbung des Öls ist ein Anzeichen dafür, dass sich im Öl irgendwelche Stoffe, zum Beispiel Gewürze, abgelagert haben oder es zu stark gealtert ist. Auch dann muss ein Ölwechsel durchgeführt werden.

4. Verwendung von geeigneten Vakuumpumpenölen

Die Qualität des Öls in Vakuumpumpen und dessen korrekte Menge spielen beim Verpackungsvorgang und beim Schutz der Pumpe eine wichtige Rolle. Die richtige Auswahl des verwendeten Öles ist also unabdingbar für die einwandfreie Funktion der Vakuumpumpe und somit der Verpackungsmaschine. Busch Vacuum Solutions hat spezielle Öle für Vakuumpumpen in Verpackungsmaschinen entwickelt. Für das Verpacken von sehr feuchten Produkten ist das Vakuumpumpenöl VSA geeignet, da es für das Absaugen von Luft mit einem hohen Wasserdampfanteil ausgelegt ist. Bei weniger feuchten Lebensmitteln kann auch das Vakuumpumpenöl VSL verwendet werden. Bei beiden Ölen handelt es sich um lebensmitteltaugliche Synthetiköle, die eine H1-Zulassung haben. Im Vergleich zu Mineralölen haben sie zudem eine bis zur viermal höhere Standzeit. Auch für das Verpacken mit Sauerstoff als Schutzatmosphäre bietet Busch geeignete Öle an.

5. Regelmäßiger Service

Die Vakuumpumpe in einer Kammermaschine sollte regelmäßig gewartet werden. Die Serviceintervalle sind abhängig von den Betriebsbedingungen, der Anzahl der Verpackungszyklen und Art des Verpackungsgutes.

Ein zuverlässiger Indikator, wann ein Ölwechsel vorgenommen werden sollte, ist der optische Zustand des Öles, wie unter Punkt 3 beschrieben.

Bei einem Ölwechsel sollte grundsätzlich auch das Luftentölelement im Ölabscheider ausgetauscht werden. Bei Vakuumpumpen mit einem Saugvermögen ab 25 Kubikmeter pro Stunde muss zudem der Ölfilter gewechselt werden. Um Undichtigkeiten zu vermeiden, sollten auch die Dichtringe an den Serviceöffnungen ersetzt werden. Praktischerweise bietet Busch für alle R5 Vakuumpumpen Wartungssätze an, die alle benötigten Teile beinhalten. Busch Vacuum Solutions bietet weltweit einen Wartungsservice an, so dass diese Arbeiten auch direkt beim Kunden von einem Servicetechniker durchgeführt werden können. Verschiedene Varianten von Serviceverträgen sind dabei möglich.

Durch Beachtung dieser Hinweise sind ein störungsfreier Betrieb und eine hohe Lebensdauer der Pumpe, sowie optimale Verpackungsergebnisse gewährleistet.

Busch Vacuum Solutions

Schauinslandstraße 1

79689 Maulburg

Telefon: +49 (7622) 681-0

Telefax: +49 (7622) 5484

http://www.buschvacuum.com

Busch Vacuum Solutions

Telefon: +49 (7622) 681-3376

E-Mail: sabrina.heinecke@busch.de

![]()