Mikrosystemtechnik kann… : 3D-Bioprinting

So oder so ähnlich könnte sich ein Anruf in der Zukunft anhören. Expert:innen gehen davon aus, dass bereits in einigen Jahrzehnten Gewebe, Haut und Knochen aus dem 3D-Biodrucker bereitgestellt werden können. Bis hoch komplexe Organe wie Herz oder Leber aus dem 3D-Biodrucker oder im Labor „im Glas“ gezüchtet werden können und ganz ohne lange Wartezeiten auf ein Spenderorgan, verpflanzt werden, wird sicher noch mehr Zeit vergehen. Der Vorteil bei all diesen Prozessen: Die Gewebe und Organe werden aus den eigenen Zellen des späteren Empfängers gezüchtet. Die Transplantation erfolgt somit ohne die üblichen Verträglichkeits-Probleme bzw. Abstossungs-Gefahr. Möglich wird dies durch die hochkomplexe Technologie des 3D-Bio-Drucks – ein Zusammenspiel aus Mikrosystemtechnik, Mikrofluidik und biologischer Expertise.

So viele Anwendungen wären möglich. Nicht nur der Ersatz von Organen, auch die Nachbildung einzelner Körper- oder Organfunktionen zur Erprobung von Medikamenten und Therapien bieten sich an. Tierversuche würden zu großen Teilen überflüssig werden. Behandlungen speziell für den Patienten entwickelt werden können.

Das alles wird möglich werden. Vielleicht nicht in zwei oder drei Jahren. Aber die Jüngeren von uns werden diesen Meilenstein in der Medizin sicher noch erleben.

Krankheiten und Medikamente besser verstehen – ohne Tierversuche

Um Krankheitsmechanismen zu verstehen, Medikamente auf ihre Wirksamkeit oder Nebenwirkungen zu testen und neue Therapieanwendungen entwickeln zu können, werden geeignete Modellsysteme benötigt. Noch immer werden hierfür meist Tiermodelle genutzt. Die Nachteile liegen neben dem ethisch kaum vertretbaren hohen Verbrauch an Versuchstieren auch in der begrenzten Vergleichbarkeit und Übertragbarkeit der Ergebnisse auf den Menschen. Eine der vielversprechendsten Alternativen hierzu sind sogenannte Organ-on-Chip-Systeme, einem Biochip zur Simulation von Organen in einer Zellkultur. Auf einem mit feinen Kanälen durchzogenen Glasplättchen werden zum Beispiel menschliche Leber-Zellen so gezüchtet und kultiviert, dass sie sich ebenso verhalten wie ihr Pendant, eine echte Leber im menschlichen Körper. Wenn man nun verschiedene Medikamente in flüssiger Form durch die feinen Kanäle leitet, kommen die Zellen damit in Kontakt und reagieren darauf. Wie sich die Zellen verhalten, wird in Echtzeit mittels Mikrosystemtechnik gemessen, z.B. über eingebettete Sensoren für Sauerstoff-Verbrauch, Glukose-Umsatz und so weiter. So kann man ganz ohne Tierversuche neue Wirkstoffe testen.

Es geht darum, die aktiven Teile menschlicher Organe so gut wie möglich nachzubilden, so dass die Zellhaufen ähnlich der Natur mit Nährflüssigkeit oder Blut durchspült werden. Die Idee ist, dass mit körpereigenen Zellen die Vorhersagbarkeit oder Verträglichkeit von Medikamenten verbessert wird. Darüber hinaus soll es möglich werden, neue, individuelle Therapien zu entwickeln, z.B. bei Tumoren. So kann man Krebszellen, die zum Beispiel im Rahmen einer Biopsie dem Patienten entnommen wurden, vermehren und in Bio-Chips auf ihre Sensitivität gegenüber verschiedenen Chemotherapeutika testen. Häufig reichen für diese Testungen keine einfachen Zellkulturen, da der Tumor eine spezielle Umgebung benötigt um gut wachsen zu können. Es gilt also dieses Mikromilieu so genau wie möglich nachzubilden, um unter Bedingungen testen zu können, die der Wirklichkeit sehr nah kommen.

Haut und Knochen nach Unfällen und Erkrankungen nachbilden

Organe und Gewebe drucken – diese Möglichkeit weckt große Hoffnungen in einer alternden Gesellschaft, in welcher der Bedarf an Organersatz bisher nicht ausreichend gedeckt werden kann. Noch steht die Forschung am Anfang dieser Technologie. Weitere Gewebe, die fürs Drucken in Frage kommen und gleichzeitig weniger komplex sind als ein ganzes Herz oder andere Organe, sind Knochen und Knorpel. Anwendungsgebiete liegen in der Behandlung großer Knochendefekte die z.B. durch Tumore oder Unfälle entstanden sind, und durch herkömmliche Methoden nicht oder nur schwer behandelbar sind. Als Ausgangsmaterial für das spätere Ersatzgewebe können verschiedene Arten von Stammzellen genutzt werden.

3D-Druck in der Medizin – Unterschiede und Gemeinsamkeiten zum Modellbau

Der 3D-Druck, auch additive Fertigung genannt, gewinnt auch in der Medizin und Medizintechnik zunehmend an Bedeutung. Bei der konventionellen additiven Fertigung werden insbesondere Polymere aber auch andere Materialien wie z.B. Metallpasten Schicht für Schicht gedruckt, um das gewünschte Produkt herzustellen. Die Vorteile dieser Technik liegen darin, dass das Material effizient eingesetzt wird, weil durch das Verfahren weniger Abfall entsteht. Das Verfahren ist schnell und ermöglicht beliebige Geometrien – auch mit integrierten Hohlräumen. Typische Produkte sind z.B. Zahnimplantate oder personalisierte Miniatur-Hörgeräte.

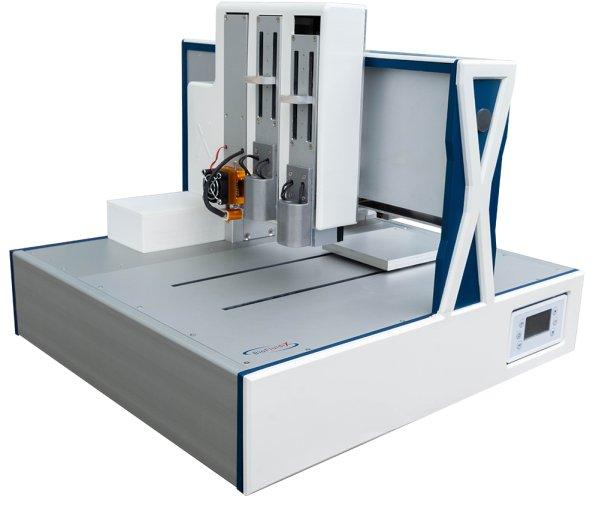

Der dreidimensionale Druck von lebenden Zellen zu funktionalen Geweben und Organen wird in der Fachsprache 3D-Bioprinting genannt. In den letzten Jahren wurde das Bioprinting intensiv erforscht, verbessert und bereits in verschiedenen Bereichen eingesetzt. Zukünftige Hauptanwendungsgebiete sind beispielsweise die Gewebekonstruktion bzw. Gewebezüchtung und die regenerative Medizin, das Arzneimittel- und Toxikologie-Screening, aber auch die Lebensmitteltechnologie.

Das Bioprinting stellt sich gegenüber dem herkömmlichen 3D-Druck als deutlich schwieriger dar. Eine große Herausforderung besteht darin, dass beim Drucken von lebendem Gewebe und (Mikro-) Organmodellen eine große Vielfalt von lebenden Zellen, verschiedenen Materialien sowie eine Vielzahl verschiedener Verarbeitungs- und Druckverfahren beherrscht werden müssen. Ein wesentlicher Bestandteil im Prozess ist auch die Berücksichtigung strenger regulatorischer Anforderungen für klinische Anwendungen.

Die Gerüststrukturen (Scaffolds) dienen als eine Art Gefäß, in das die Zellen gedruckt werden. Diese Gerüststrukturen bieten nicht nur Halt und Stabilität, sie stellen auch sicher, dass die Zellen an der vorgesehenen Stelle im Gesamtkonstrukt verbleiben. Die Qualität des Gerüsts wird durch seine Biokompatibilität und seine biologische Abbaubarkeit beeinflusst. Darüber hinaus unterstützen diese Konstrukte mit miteinander verbundenen Poren und großen Oberflächen die Zellanhaftung, das Wachstum, die interzelluläre Kommunikation und den Austausch von Gasen und Nährstoffen.

Damit die Zellen während des Druckvorgangs keinen Schaden nehmen und auch in der sich daran anschließenden Inkubation in einem natürlichen Milieu „wohlfühlen“ können, benötigt man geeignete Biotinten, in diese die Zellen eingebettet werden. Ein grundlegendes Material für diese Biotinten sind Hydrogele. Hydrogele sind Biomaterialien auf Kunststoffbasis, die strukturelle Ähnlichkeiten mit der natürlichen Umgebung im menschlichen Körper aufweisen und sich dadurch perfekt für die Einbettung von Zellen eignen. Je nach Typus stellen die Hydrogele ein formstabiles Druckergebnis sicher und schützen zugleich die Zellen vor zu großen Scherkräften während des Druckens.

Inzwischen gibt es bereits eine Vielzahl an verschiedenen Hydrogelen mit unterschiedlichsten Eigenschaften. Entscheidend bei der Entwicklung von Hydrogelen ist, dass sie sehr gut biologisch verträglich sind, gut gedruckt werden können und eine schützende Funktion übernehmen, damit die Zellen während des Druckens nicht beschädigt werden und sich im späteren Konstrukt wohlfühlen. Einfluss darauf haben beispielsweise die Porengröße und Steifigkeit. Die Verfestigung der Gele kann unterschiedlich erreicht werden. Häufig kommt die Polymerisation mittels Lichts zum Einsatz. Auch „selbstheilende“ Hydrogele, d.h. Hydrogele die nach dem Druckvorgang spontan neue Bindungen ausbilden, kommen zum Einsatz.

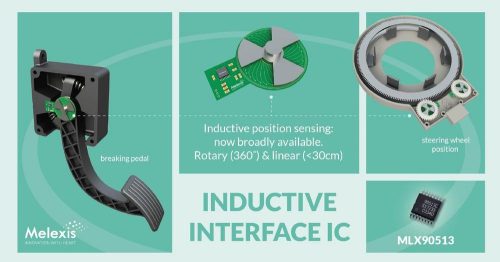

Einige Methoden sind bereits über ihre ersten Erprobungen hinaus und werden, auch mit Unterstützung von microTEC Südwest, weiter forciert. Im BMBF geförderten Projekt 3D-Bio-Net wurde bereits jetzt ein Bioprinting-Verfahren entwickelt, das erste erfolgreiche Ergebnisse liefert. Sowohl beim Druckprozess als auch bei den Biochips ist die Mikrosystemtechnik eine Schlüsseltechnologie. Die Mikrosystemtechnik stellt die notwendigen Technologien bereit, um neuartige Druckköpfe mit minimalen Maßen bereitzustellen, die den Anforderungen an den Druck gerecht werden. Auch die Biochips für Organ-on-Chip-Anwendungen werden basierend auf Mikrosystemtechnik entwickelt. Darüber hinaus finden Mikrosensoren Verwendung, um den Zustand der Zellen über den Sauerstoff- oder Glukose-Gehalt zu überwachen.

Die Mikrosystemtechnik bietet darüber hinaus ein breites Spektrum an Technologien für weitere medizinische und medizintechnische Anwendungen. So setzt sich die Fachgruppe „Mikromedizintechnik“ für die Erforschung, Entwicklung, Zulassung und Erstattung von Produkten für spezifischere Diagnoseverfahren, wirksamere Therapien und alltagstaugliche Hilfsmittel für die Rehabilitation ein. Anknüpfungspunkte ergeben sich auch zu den Fachgruppen Oberflächen und Drucktechnologien von microTEC Südwest.

Der Spitzencluster microTEC Südwest ist das Kompetenz- und Kooperationsnetzwerk für intelligente Mikrosystemtechniklösungen für Europa und der Ansprechpartner für Mikrosystemtechnik in Baden-Württemberg. Der zentrale Service für die Mitglieder sind technologisch und anwendungsbezogene Fachgruppen, in denen microTEC Südwest seine Kompetenzen bündelt, um gemeinsam Innovationen auf dem Gebiet der Mikrosystemtechnik hervorzubringen. Als Bindeglied zwischen Wissenschaft, Wirtschaft und Politik unterstützt microTEC Südwest die Mitglieder bei Fördervorhaben und der damit verbundenen Partnervermittlung.

Der Spitzencluster microTEC Südwest ist eines der größten Technologie-Netzwerke in Europa. Im Bereich der Anwendungen fokussiert das Clustermanagement seine Arbeit derzeit auf zwei Felder: Gesundheit (Smart Health) und Produktion (Smart Production), kann aber durchaus auch in anderen Bereichen, wie z. B. Mobilität, Energie, Textilien und smarte Home-Lösungen aktiv werden.

Die mehr als 110 Mitglieder des Fachverbands kommen aus Unternehmen, Forschungseinrichtungen und Hochschulen. Darunter finden sich Global Player wie Bosch, Festo, Roche Diagnostics, ABB, Zeiss, Endress Hauser, Sick, Balluff und Testo sowie viele innovative klein- und mittelständische Unternehmen. Zu den Forschungseinrichtungen zählen die Institute der Innovationsallianz Baden-Württemberg (innBW) sowie verschiedene Fraunhofer-Institute. Im Bereich der Hochschulen und Universitäten finden sich unter anderem das Institut für Mikrosystemtechnik (IMTEK) der Universität Freiburg sowie das Karlsruher Institut für Technologie (KIT).

Das komplette Service-Angebot von microTEC Südwest finden Sie unter: www.microtec-suedwest.de

microTEC Südwest e.V.

Emmy-Noether-Straße 2

79110 Freiburg

Telefon: +49 (761) 386909-0

Telefax: +49 (761) 386909-10

http://microtec-suedwest.de

Telefon: +49 (761) 386909-19

E-Mail: dana.berntatz@microtec-suedwest.de

![]()