Von der Leiterplatte bis zu miniaturisierten, implantierbaren 3D-MID-Schaltungen

Das Ergebnis sind kleinere medizinische Geräte, leichtere Smartphones und schlankere Laptops, die immer effizienter und energiesparender werden.

Könnten Sie sich vorstellen, dass diese Art der Miniaturisierung ihrem Unternehmen einen Wettbewerbsvorteil bringt?

3D-MID ist die Abkürzung für „Three-dimensional Mechatronic Integrated Devices”. Mechatronik ist ein Begriff, der 1969 vom dem japanischen Unternehmen Yaskawa geprägt wurde. Es ist eine Kombination aus den Worten „Mechanik" und "Elektronik“. Die Technologie ermöglicht die Integration bzw. Kombination von mechanischen und elektronischen Funktionen in einem Bauteil mit höherer Funktionsdichte und Präzision auf kleinstem Raum.

HARTING AG mit Sitz im schweizerischen Biel hat sich seit 2003 zum Pionier und marktführenden 3D-MIDAnbieter entwickelt.

Miniaturisierung, die Revolution der Elektronik

Die Miniaturisierung hat zwischenzeitlich alle Lebensbereiche verändert. Von der Medizintechnik über Automotive bis hin zur Industrie- und Unterhaltungselektronik.

Die Gründe dieser Entwicklung sind vielfältig, zum Beispiel: -Funktionserweiterung

– Gewichtsreduktion

– Qualitätssteigerung

– Kosteneinsparung

– Verminderung des Strom- und Energieverbrauchs

Ein moderner Laptop verbraucht etwa 80% weniger Strom als ein herkömmlicher Desktop-Computer. Diese Reduzierung wird überwiegend durch die Miniaturisierung der Bauteile und die Funktionsintegration erreicht.

Die HARTING 3D-MID Technologie

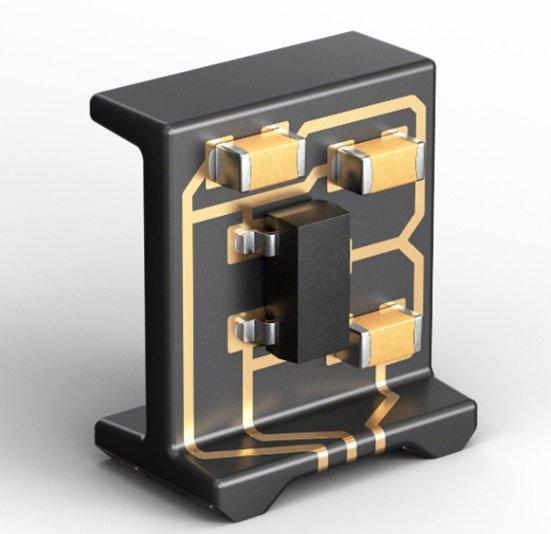

Die HARTING AG setzt die 3D-MID Technologie um, indem sie Leiterbahnen dreidimensional auf Bauteile appliziert.

Verwendung findet diese Technologie (3D-Circuits) u.a. bei medizinischen Geräten, Computer-, Roboter-, Steuerungs- und elektromechanischen Systemen.

Sie eignet sich ideal für die Serienproduktion von Bauteilen mit komplexen Geometrien und kleinsten Platzbedarf.

Die Bauteile werden wie folgt hergestellt:

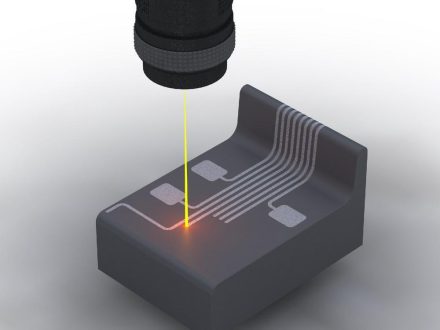

Die Fertigung des Grundkörpers erfolgt mittels Kunststoffspritzguss. Das verwendete Rohmaterial enthält spezielle LDS-Additive, die mittels Laser aktiviert werden können. Mit dem LDS Verfahren („Laser Direct Structuring“), das 1996 von der Firma LPKF Laser & Electronics entwickelt wurde, wird das Leiterbahnlayout auf den Bauteilen mit einem Laserstrahl erzeugt. Im Anschluss werden die Leiterbahnen in einem chemischen Beschichtungsprozess leitfähig gemacht. Bei der Beschichtung legt sich Kupfer auf das vom Laser erzeugten Leiterbahnlayout ab. Auf diese Weise werden sehr präzise elektronische Schaltungen erstellt.

Die Kombination von mechanischen und elektronischen Komponenten und die damit verbundene Funktionsintegration macht die Entwicklung und Herstellung komplexer elektronischer Geräte einfacher und kostengünstiger. Designabhängige Geräte wie In-Ears oder Endoskopspitzen werden durch diese Technologie überhaupt erst möglich.

Die 3D-Circuits Technologie eröffnet eine Welt neuer Anwendungsfelder und Einsparungspotenziale für den Hersteller und somit auch für den Verbraucher, durch weniger Produktionsschritte, verkürzte Montagezeiten und kleinere Mengen von Einzelkomponenten.

Eigenschaften und Möglichkeiten der 3D-Circuits von HARTING:

– Kombination und Integration von mechanischen und elektronischen Funktionen in einem Bauteil

– Miniaturisierung von Komponenten und Modulen

– Größtmögliche Designfreiheit

– Stabile Prozessketten und hohe Qualitätsstandards – Swiss Made

– Gewichtsreduktion und damit verbunden eine sehr hohe Nachhaltigkeit

– Kosteneinsparung

3D-MID Anwendungen

Die 3D-MID-Technologie ist ein technologischer Durchbruch in der Gestaltung, Entwicklung und Produktion von bestehenden und neuen Produkten. Anwendungen und Technologien sind zum Beispiel:

– Medizinische Geräte und Instrumente

– Diagnostiksysteme

– Sensortechnologie

-Imaging- und Monitoringsysteme

– Implantate

-Mikropumpen und Autoinjektoren

3D-MID in der medizinischen Welt

Die HARTING 3D-MID Technologie bietet vor allem der medizinischen Welt einen großen Mehrwert. Viele Neuentwicklungen in der Diagnostik und Patientenbehandlung wurden durch die Miniaturisierung der Elektronik aufgrund von der 3D-MID-Technologie erst möglich. Beispielsweise werden im Bereich der Endoskopie durch die Miniaturisierung von LED- und Kameramodulen neue Möglichkeiten geboten. Und wir gehen noch einen Schritt weiter.

Die Idee, dass man im eigenen Körper mit einer Kamera an einer langen, dünnen Röhre untersucht wird, wird oft als nicht besonders reizvoll empfunden.

Mit der 3D-Circuits Technologie können Hersteller Geräte entwickeln, die erheblich komfortabler für Patienten sind, insbesondere wenn es um die innerkörperliche Untersuchung, Überwachung und Diagnose des Patienten geht.

Anstelle der Endoskopie können Patienten heute eine Kapsel, wie eine Pille einnehmen. Diese Kapsel enthält eine kleine Kamera, die 360-Grad-Bilder überträgt, so dass z.B. der Verdauungstrakt untersucht werden kann.

Die 3D-MID Technologie findet auch Verwendung, bei der Entwicklung neuer Arten von Prothesen, wie z.B. den Luke-Arm, einer gedankengesteuerte Armprothese, die Patienten, die Gliedmaßen verloren haben, ein Teil ihrer Funktionalität zurückgibt.

Auch kleinere Geräte wie Hörgeräte, Implantate sowie chirurgische und zahnmedizinische Geräte werden mit der 3D-MID-Technologie neugestaltet.

Ausblick

Ausblick statt zum Schluss. Die Anforderungen an Nachhaltigkeit, Kommunikation und Wohlbefinden werden in unserer modernen Welt immer höher. Industrie 4.0 oder IoT sind hier die aktuellen Begriffe der Wahl, um diese Phänomene zu beschreiben. Miniaturisierung und Funktionsintegration können hier einen wesentlichen Beitrag bei der Produktentwicklung leisten, um diesen Anforderungen gerecht zu werden. Und genau dies ist der Ansatz der 3D-Circuits Technologie.

Web-Adresse

www.3D-Circuits.com

HARTING AG

Leugenestrasse 10

CH2500 Biel 6

Telefon: +41 (32) 3442121

Telefax: +41 (32) 3442122

https://harting.com/DE/de

MEPAX

Telefon: +1 (267) 574-6514

E-Mail: a.hardaloupas@mepax.com

![]()