Energiefluss in Form gebracht.

Einen entscheidenden Entwicklungsschritt hat jetzt der Biege- und Umformspezialist transfluid auf der FABTECH 2023 vorgestellt. Mit einem speziell auf die Anforderungen zur Herstellung von Stromschienen entwickelten Biegeroboter können Busbars mit bis zu 60 mm² Querschnitt und einer gestreckten Länge von bis zu 3.000 mm bearbeitet werden.

Die Verarbeitung solcher Längen ist aktuell nur durch Maschinen weniger Hersteller möglich und lässt sich meist nur in manueller Einzelfertigung produzieren. Viel zu zeitaufwändig für die Anforderungen der schnell getaktete Automobilbranche.

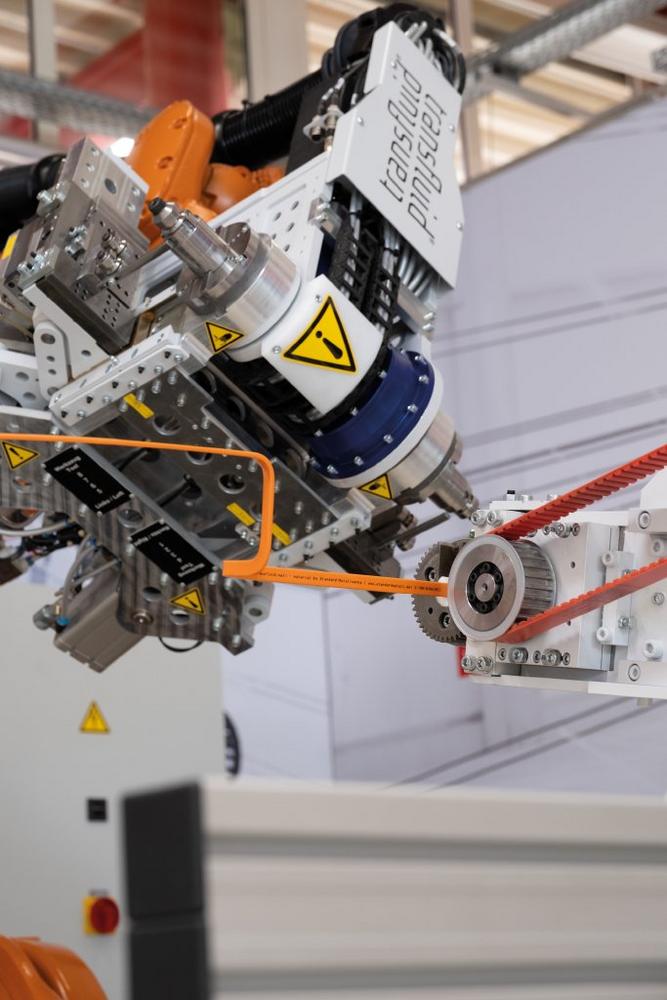

Der von transfluid mit einem speziellen Biegekopf ausgestattete Roboter geht in mehrerer Hinsicht neue Wege und ermöglicht erstmals die automatisierte Fertigung hoher Stückzahlen.

Sensible Busbars die aufgrund der geringen Eigenstabilität eine Herausforderung beim Handling, Biegen und Positionieren darstellen, können zuverlässig und wiederholgenau gebogen werden.

Entscheidend ist die Kombination von dem Biegekopf und dem Einsatz von gesteuerten Supports. Diese ermöglichen eine konstante Auflage des Werkstücks während des Biegezyklus.

Das robotergestützte Biegesystem spannt die Bauteile in der Mitte und halbiert dadurch die jeweilige Bearbeitungslänge der Busbar. Der sich daraus ergebende Vorteil ist die verbesserte Stabilität des Werkstücks während dem Biegeprozess.

Durch die Positionierung des Biegekopfes statt des Werkstücks auf die einzelnen Biegepositionen werden Vibrationen und Torsionen aus dem Prozess genommen. Eine wiederholgenaue und schnelle Fertigung der Bauteile ist dadurch sichergestellt.

Den Biegekopf statteten die Ingenieure von transfluid zusätzlich mit einer Besonderheit aus. Er erhielt Biegewerkzeuge auf beiden Seiten, was das rechts links Biegen in einer Aufspannung ermöglicht und durch die Rotationsfähigkeit des Kopfes komplexe Formen und einzigartige Variationsmöglichkeiten der Biegegeometrien zulässt.

Die speziell für das Biegen von Stromschienen entwickelten Werkzeuge ermöglichen in Kombination mit einer um 360° positionierbaren Spanneinheit deutliche Vorteile gegenüber anderen Systemen.

Dieses kombinierte Werkzeugkonzept erlaubt das Biegen sowohl auf der hohen als auch auf der flachen Seite der Stromschiene ohne zusätzlichen Wechsel der Bearbeitungsebene. Erhöht wird der so erreichte Geschwindigkeitsvorteil noch durch die Möglichkeit das Werkstück zu twisten, also des Verdrehens des Werkstückes. Da dieser Twist mit Hilfe der erwähnten Spanneinheit (Chuck) während des Biegeprozesses durchgeführt wird, braucht die Stromschiene keine neue Station anfahren. Am Ende bedeutet das eine weitere Optimierung der Taktzeit.

Das Materialhandling zur Be- / Entladung übernimmt zusätzlich zur eigentlichen Biegeoperation der Biegeroboter. Dies spart Platz und Kosten, da zusätzliche Handlingsysteme wegfallen.

Dem Biegeprozess vorgeschaltet ist eine weitere Neuheit von transfluid. Die speziell für Stromschienen entwickelte t cut-Trennanlage. Durch die horizontal angeordnete Coil-Abrolleinheit können große Längen an Material in den Prozess gebracht werden. Nach dem Durchlaufen der Richteinheit werden Stromschienen in gleiche oder unterschiedliche Längen getrennt und anschließend sortiert ausgegeben/geschleust.

Das weiche Aluminium- und Kupfermaterial wird bis zu einer Materialstärke von 40 x 5 mm durch ein spezielles Messer/Hacker präzise getrennt.

Der servogesteuerte Vorschub ermöglicht hier absolut maßhaltige Trennlängen bei hoher Geschwindigkeit. Zeit wird auch bei dem Einrichten der Maschine gespart. Dimensionsabhängige Anpassungen bei einem Materialwechsel lassen sich schnell über z. B. Stellschrauben des Richtwerkes oder verstellbaren Klemmhebel an den Führungsschienen einstellen. Ein mechanisches Rüsten ist nicht mehr nötig und entfällt.

Effizient und wiederholgenau übernimmt die transfluid t cut Schnittsoftware den gesamten Ablauf. Sie interagiert perfekt mit der t bend-Biegesoftware, welche die Steuerung des Biegeroboters übernimmt. Diese vollintegrierte transfluid Anlagensteuerung bieten dem Kunden den Vorteil, dass sie ein manuelles Teachen des Roboters nicht weiter erforderlich macht. Alle notwendigen Einstellungen erfolgen wie bei einer normalen Biegemaschine über die komfortablen transfluid Softwarelösungen t project und t bend control. Nur das die Software jetzt um die Möglichkeit erweitert wurde, Geometrien aus Flachmaterial zu verarbeiten und auch diese Biegeprozesse im Vorfeld zu simulieren.

Die hauseigenen transfluid Software-Module erlauben zudem die Einbindung von Fremdfabrikaten. Der Kunden hat so die Option, Messsysteme zur Qualitätssicherung oder weitere zusätzliche Bearbeitungseinheiten einzubinden und zu steuern.

transfluid Maschinen, optimiert für die Zukunft.

transfluid Maschinenbau GmbH

Hünegräben 17-24

57392 Schmallenberg

Telefon: +49 (2972) 9715-0

Telefax: +49 (2972) 9715-11

http://www.transfluid.de

Leitung Marketing

Telefon: +49 (2972) 9715839

E-Mail: tmasur@transfluid.de

![]()