Mikrometergenaue Positionierung von Wafern für die PECVD-Beschichtung

Die in Heilbronn ansässige AZUR SPACE Solar Power GmbH zählt zu den weltweit führenden Unternehmen in der Entwicklung und Produktion von hocheffizienten Mehrfachsolarzellen für die Raumfahrt und terrestrische Konzentratorsysteme (CPV). Die Solarzellen basieren auf der neuesten Triple- und Quadruple-Junction-Technologie, bei der die Schichten auf einem Germanium-Substrat aufgebaut werden.

Automatisierung des Be- und Entladeprozesses mit Herausforderungen

Während des Herstellungsprozesses durchlaufen die Wafer mit 4-, 6- und 8- inch (100, 150 und 200 mm) Durchmesser unter anderem einen PECVD-Prozess (Plasma-enhanced Chemical Vapour Depositon – plasmaunterstützte chemische Dampfabscheidung) in Anlagen der Singulus Technologies AG. Die Solarzellen werden dafür in Kassetten bereitgestellt, herausgenommen und in den nur wenige Hundert Mikrometer größeren Taschen spezieller Kohlefaser-Werkstückträger positioniert. Je nach Zellgröße können die 1000 x 600 mm großen Carrier vier, neun oder 16 Wafer aufnehmen. Um Crashs zu vermeiden, muss beim Beladen der Werkstückträger eine Positioniergenauigkeit von +/- 0,1 mm stabil eingehalten werden. Nach der ein- oder zweiseitigen Beschichtung sind die Solarzellen wieder in Kassetten abzulegen.

Diese bislang zeit- und kostenintensiv manuell mit Saugpipetten durchgeführte Tätigkeit wollte AZUR SPACE automatisieren. Herausforderungen ergeben sich dabei durch die Lage der Solarwafer mit Flats in den Kassetten mit Abweichungen von +/- 5 Grad und +/- 3 mm sowie exakt vorgegebenen Positionen für das Greifen. Darüber hinaus müssen die fertigungsbedingten Toleranzen der Carrier ebenso ausgeglichen werden wie die abkühlungsbedingte Schrumpfung. Sie ergibt sich durch die fallende Temperatur der Werkstückträger, die mit bis zu 350 °C aus dem Beschichtungsprozess kommen und während des Ent- und Beladens abkühlen.

Positioniergenauigkeit mit Leucht-Ausrichttisch und Bildverarbeitung gesichert

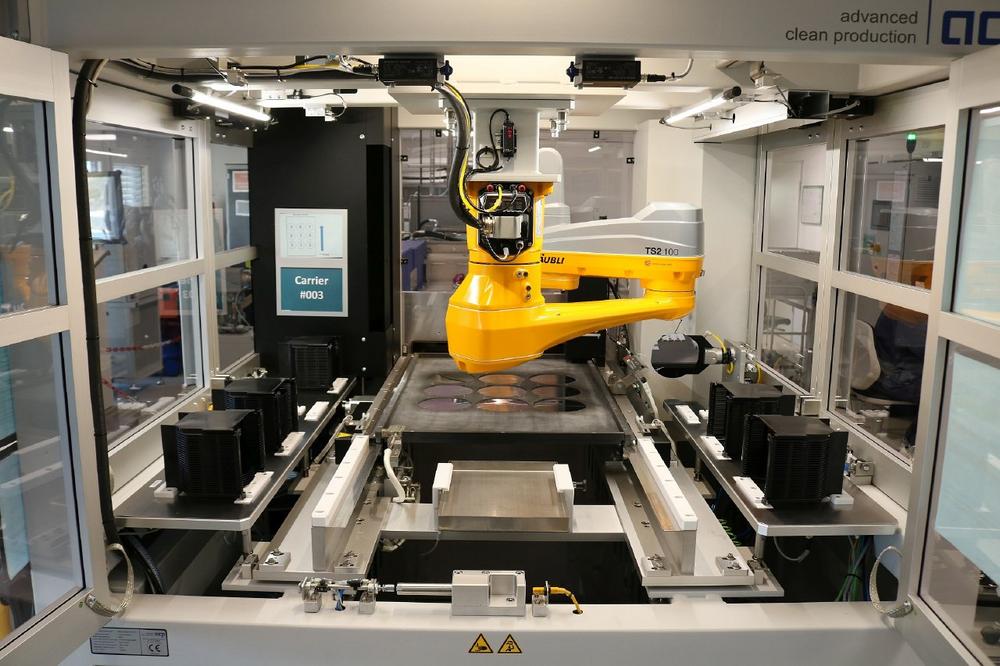

Für diese Aufgabenstellung entwickelte der Automatisierungsspezialist acp systems AG eine intelligente, bildverarbeitungsgestützte Handlinglösung mit einem Industrieroboter. Dieser wurde aus Platzgründen an der Decke des Beladebereichs der Beschichtungsanlage montiert und hat eine Reichweite von 1.000 Millimeter. Ausgestattet ist der Scara mit einem speziellen Flach-Vakuumgreifsystem, das für die verschieden großen Wafer schnell austauschbar ist.

Der Roboter entnimmt den Wafer aus der Kassette und legt ihn auf einem hinterleuchteten Ausrichttisch ab. Darüber ist ein Kamerasystem mit 12-Megapixel-Kamera im Arbeitsabstand von 680 mm platziert. Sie erkennt die genaue Position des Wafers und gibt diese Information an die Cognex Vision Pro-Software weiter. Basierend darauf wird die Lage- und Winkelkompensation berechnet, mit welcher der Wafer in das Carriernest eingelegt werden muss, und der Robotersteuerung übermittelt. Eventuelle Verzerrungen des Kamerasystems wurden bei dessen Inbetriebnahme durch die Kalibrierung mit einer „Checker Plate“ ausgeglichen.

Um die Fertigungstoleranzen der Carrier und die durch Abkühlung auftretende Schrumpfung überhaupt zu beherrschen, wird der Werkstückträger zunächst durch Ziehen gegen einen Anschlag und durch Indexierung zentriert. Dies ermöglicht, den Koordinaten-Nullpunkt aller Carrier im Handlingsystem reproduzierbar festzulegen. Darüber hinaus wurden zum Ausgleich der Fertigungstoleranzen zuvor alle Carrier im kalten Neuzustand exakt vermessen und jeder mit einem Datamatrix-Code zur Identifizierung versehen. Unter diesem Code sind für die Berechnung der Kompensation der Lagetoleranzen der Carriernester relevanten Daten in der Steuerung hinterlegt.

Um die durch die Abkühlung der Werkstückträger auftretende thermische Schrumpfung auszugleichen, wurde zunächst eine Passermarke in der dem Koordinaten-Nullpunkt gegenüberliegenden Ecke des Carriers angebracht und diese ebenfalls im kalten Zustand genau vermessen. Darüber befindet sich ein zweites Kamerasystem, mit dem der Versatz der Passermarke gegenüber dem kalten Zustand ermittelt wird. Die Software berechnet anhand dieser Informationen die Kompensation für die genaue Positionierung des Wafers. Dieser Vorgang wird für jeden einzulegenden Wafer wiederholt.

Flippstation für das Drehen der Wafer

Für das Drehen der Solarzellen, die beidseitig beschichtet werden, hat acp systems eine Flippstation integriert. Diese erhält die entsprechenden Wafer einzeln vom Roboter und greift sie an definierten Bereichen mit Vakuum-Saugpunkten. Nach der Rotation um 180 Grad übernimmt der Robotergreifer den Wafer wieder und transportiert ihn zum Ausrichttisch.

Integrierte Qualitätskontrolle

Bevor die beschichteten Solarzellen wieder in den Kassetten abgelegt werden, erfolgt durch das Kamerasystem am Ausrichttisch abschließend eine Qualitätskontrolle. Es wird dabei geprüft, ob die Kanten der Wafer frei von Beschädigungen sind.

Die beschriebene, bildverarbeitungsgestützte Robotiklösung sorgt für ein hochpräzises und schonendes Handling der sehr empfindlichen Solarwafer. Dies zeigt sich vor allem daran, dass es seit Inbetriebnahme zu keinem handlingsbedingten Waferbruch kam. Insgesamt resultiert aus dem Ersatz der manuellen Handhabung durch ein vollautomatisches System eine deutlich verbesserte Produktivität und Wirtschaftlichkeit.

Kontakt: acp systems AG, Roland Kappaun, Albring 18, 78658 Zimmern o.R., Deutschland, Telefon +49 741 175299688, www.acp-systems.com

Die acp systems AG ist ein globaler Technologieführer im Bereich advanced clean production, der dazugehörigen Prozessautomatisierung und Systemintegration mit Hauptsitz in Deutschland. Die Kerntechnologien sind die quattroClean-Schneestrahlreinigung, die Mikrodosierung sowie intelligente Handhabungslösungen für flexible Materialien und Folien. Die patentierte quattroClean-Technologie des Unternehmens ermöglicht die trockene, material- und ressourcenschonende Entfernung partikulärer und filmischer Verunreinigungen von nahezu allen technischen Werkstoffen. Das trockene Verfahren ist darüber hinaus für die Behandlung elektronischer und elektromechanischer Komponenten mit reproduzierbarem Ergebnis einsetzbar. Die Reinigung mit dem skalierbaren quattroClean-System kann ganzflächig oder partiell, beispielsweise an Schweiß-, Klebe-, Dicht- und Bondflächen, erfolgen. Seit 1997 unterstützt die acp systems AG ihre Kunden bei der Entwicklung, Planung und Integration hochautomatisierter Produktionsprozesse, insbesondere in der Elektronik-, Medizin- und Automobilindustrie. (www.acp-systems.com).

acp systems AG

Berblingerstr. 8

71254 Ditzingen

Telefon: +49 (7156) 48014-0

Telefax: +49 (7156) 48014-10

http://www.acp-systems.com

Public Relations

Telefon: +49 (711) 854085

![]()