Einsatz von 3D-Fließbanddruckern für die agile Produktion: Endlich die Lücke zwischen Einzelfertigung und Großserienproduktion schließen

Wie neue Technologien die agile Fertigung weiter antreiben können

Die agile Fertigung mit "additiver Fertigung" (AM) basiert auf dem Einsatz sogenannter Rapid-Technologie. Das bedeutet, dass alle hergestellten Objekte von Grund auf neu angefertigt werden, ohne dass Materialien abgetragen oder Negative eingesetzt werden. Die Objekte werden direkt umgesetzt, wobei als Werkzeuge nur die zu verwendenden Materialien, verarbeitbare Dateien und die als 3D-Drucker bekannten Geräte benötigt werden. In vielen Fällen arbeiten 3D-Drucker nach dem Prinzip der Schichtbauweise, bei dem ein digitales Modell mit thermoplastischen Materialien detailliert konstruiert wird; der Kreativität des 3D-Modells sind keine Grenzen gesetzt, und die Parameter des Drucks lassen sich leicht am PC oder am Gerät einstellen. Bei den Materialien handelt es sich häufig um synthetische Polymere, die wie ein Faden von einer Spule ablaufen, erhitzt werden und in der gewünschten Form erstarren. Zu Beginn der Ära der 3D-Drucker wurden sie vor allem zur Herstellung komplexer Modelle und Prototypen verwendet, bevor sie zusammen mit anderen etablierten Fertigungsmethoden auch in die Endproduktion integriert wurden. Die 3D-Drucker wurden zudem vermehrt bei Privatpersonen beliebt, die sich damit Lieblingscharaktere aus Literatur und Film sowie nützliches Zubehör nach Hause holten. Mittlerweile bietet die additive Fertigung indes neue Möglichkeiten für die Großserienproduktion von Konsumgütern. Die Anschaffung der richtigen AM-Industriemaschinen war allerdings bisher sehr teuer und erforderte viel Platz. Es hat sich aber nun viel getan.

3D-Fließbanddruck entpuppt sich als Allrounder für flexiblen, autonomen Produktionsaufbau

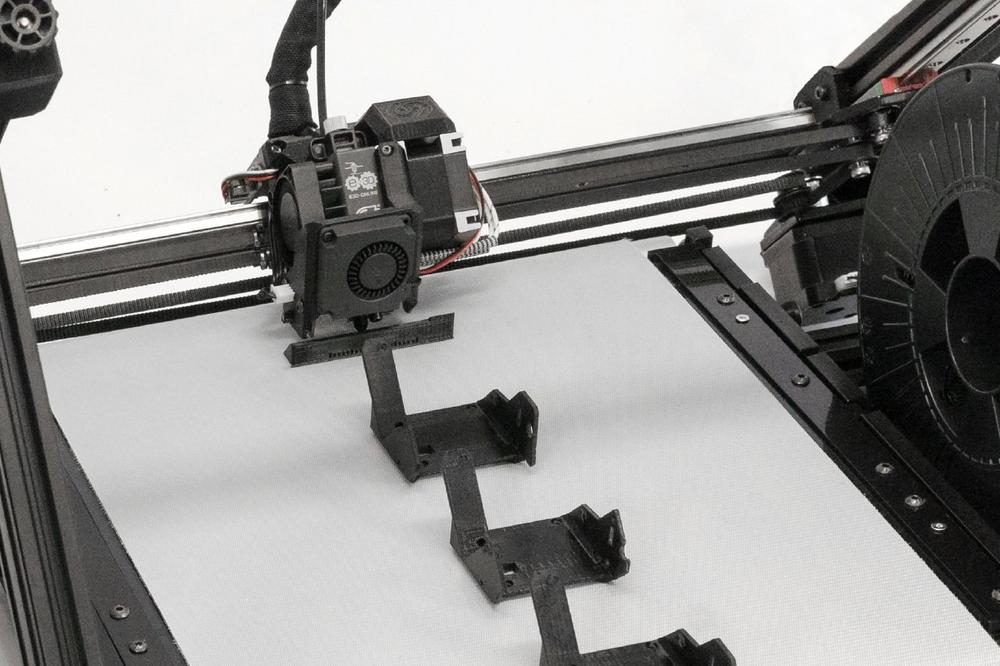

Eine echte Innovation in diesem Bereich sind 3D-Fließbanddrucker wie die des deutschen Unternehmens iFactory3D. Diese eignen sich aufgrund ihrer Bauweise und ausgefeilten Technik für eine ununterbrochene Produktion in "Endlosschleifen" über Wochen hinweg. Das bedeutet zum Beispiel, dass die Produktion nicht unterbrochen wird, wenn andere Maschinen über das Wochenende wegen fehlender Aufsicht abgeschaltet werden. Als Material werden auch hier thermoplastische Filamente verwendet. Im Fachjargon wird dieses Verfahren daher FFF (Fused Filament Fabrication) genannt. Der 3D-Fließbanddrucker One Pro von iFactory3D wurde von Martin Huber, Mitbegründer und CTO des Unternehmens, entwickelt. Sein Hauptaugenmerk lag darauf, eine All-in-One-Lösung zu schaffen, die zudem erschwinglich ist. Die kompakte Größe und die Rentabilität des One Pro machen ihn zu einem idealen Einstieg in die Eigenproduktion für kleine und mittlere Unternehmen.

Als 3D-Fließbanddrucker eignet sich der One Pro nicht nur für die agile Produktion, sondern bietet auch viele Vorteile bei der Herstellung komplexer Werkstücke in Einzel- oder Kleinserienfertigung. So lassen sich durch den 45-Grad-Winkel des Druckkopfes problemlos Hohlräume und Überhänge drucken, ohne dass ein Trägermaterial zum Einsatz komm, was später entfernt werden müsste. Dies ermöglicht weitere Materialeinsparungen in einem ohnehin schon wirtschaftlichen Prozess. Stützstrukturen würden nicht nur mehr Material verbrauchen, sondern auch mehr Zeit beim Druckprozess in Anspruch nehmen. Diese Zeit wird beim One Pro also auch eingespart. Das bedeutet höhere Produktivität bei geringeren Kosten. Und von dem nachhaltigen Aspekt des bedachten Materialeinsatzes ist hier noch keine Rede.

Technische Besonderheiten bieten Vorzüge in verschiedensten Branchen

Das Drucken in einem 45-Grad-Winkel erzeugt außerdem eine glatte Oberfläche ohne harte Kanten. Diese Besonderheit wird zum Beispiel bei der Herstellung von orthopädischen Schuheinlagen sehr geschätzt. Um in diesem Einsatzgebiet zu bleiben: Die unendliche Länge des Druckbetts ermöglicht es, Einlagen für Schuhe jeder Größe zu produzieren. Zudem lassen sich mit dem System die Materialkosten im Vergleich zu herkömmlichen Herstellungsverfahren um bis zu 80 % senken, da beispielsweise Negativformen nicht mehr benötigt werden. Bisher scheiterten viele kommerziell erhältliche 3D-Drucker entweder an der Qualität, dem Platzbedarf oder der Geschwindigkeit um tradierte Verfahren der Orthopädietechnik nachhaltig abzulösen. Mit 3D-Fließbanddruckern gibt es diese Probleme nicht.

Welche weiteren Möglichkeiten eine All-in-One-Lösung bietet, zeigt sich am Beispiel des Supply Chain Managements. Hier zeigt die Praxis, dass die Lieferkette zur Vermeidung von Lieferengpässen immer im Blick behalten werden muss. Gerade in den letzten Jahren, geprägt von weltweiter Pandemie und politischen Spannungen, ist die Abhängigkeit von Lieferanten deutlich geworden und hat bei vielen den dringenden Wunsch nach mehr Autonomie geweckt.

iFactory3D hat bereits vielen Unternehmen geholfen, die Aufwände in der Supply Chain deutlich zu reduzieren und einen höheren Grad an Eigenständigkeit zu erreichen. Die Erfahrungen eines auf Verkehrstechnik spezialisierten Unternehmens in Leverkusen zeigen, dass der One Pro die einfache Herstellung von Komponenten bei gleichzeitiger Kostensenkung ermöglicht. Die vielseitige Maschine hat außerdem dazu beigetragen, den Konstruktionsprozess zu beschleunigen, da das Unternehmen die Konzeption intern vollständig abwickeln kann. Selbst als die gesamte Produktion vorübergehend unterbrochen werden musste, weil Teile von anderen Lieferanten nicht beschafft werden konnten, konnte der Drucker für die Forschung und Entwicklung neuer Produkte voll ausgelastet werden. Wenn dann eine verspätete Lieferung ankam, musste der Drucker nur einige Tage lang laufen, und die Produktion sofort wieder aufgenommen werden. Der Kauf des Fließbanddruckers hat sich für das Leverkusener Unternehmen in weniger als zwei Monaten amortisiert, und mit der Vielzahl an Nutzungsmöglichkeiten mehr als nur bezahlt gemacht.

Kleine Investition und schneller Start befähigen zu mehr Innovation

Der One Pro wurde für die Anforderungen einer agilen Produktion entwickelt und liefert eine hervorragende Druckqualität, ohne dass viel Zeit für die Qualitätskontrolle aufgewendet werden muss, geschweige denn für die Überwachung des Produktionsprozesses. So können Gründer, Startups, Selbstständige und KMUs mit geringeren Anfangskosten eine Serienproduktion aufbauen oder die bestehende Produktion weiter ausbauen beziehungsweise automatisieren, und ihre Abhängigkeit von der Lieferkette verringern. Die 3D-Fließbanddrucker von iFactory3D bieten letztlich den optimalen "Return on Investment" (ROI).

iFactory3D automatisiert die additive Fertigung durch seine bahnbrechende Technologie – den 3D-Fließbanddruck.

Das 2020 von Artur Steffen und Martin Huber gegründete Unternehmen arbeitet an einer industriellen Revolution, um die additive Fertigung in Bezug auf Automatisierung und Maßstab wettbewerbsfähig gegenüber der Massenproduktion zu machen, ohne dabei die klaren Vorteile des 3D-Drucks zu verlieren: Das bedeutet flexible und individualisierte Produktion auf Abruf, was zu weniger Abfall führt. Darüber hinaus entfallen lange Transportwege und komplizierte Lieferketten und damit hohe CO2-Emissionen.

iFactory3D bringt die Serienproduktion zurück zum Kunden – lokale Versorgung mit maximaler Unabhängigkeit für die Produzenten.

Das macht den 3D-Fließbanddruck zu einer Technology der Zukunft: Nachhaltig. Effizient. Unabhängig.

iFactory3D steht für Innovation & Produktivität, für Zuverlässigkeit & Flexibilität und versteht sich als Wegbereiter, als "Enabler": Mit den nahezu unbegrenzten Möglichkeiten eines 3D-Fließbanddruckers lassen sich Einschränkungen leicht überwinden und weitere bahnbrechende Ideen haben die Chance, wirtschaftlich und effizient umgesetzt zu werden.

iFactory3D GmbH

Wanheimer Str. 43

40472 Düsseldorf

Telefon: 021115859748

http://ifactory3d.com/

Communication Manager

Telefon: 021115856575

E-Mail: corinna.marmetschke@ifactory3d.com

CEO

![]()