Hochwertige Kunststoffteile von Erlemann & Huckenbeck

Ausgehend von ihrer Festigkeit, hohen Hitzebeständigkeit (selbstlöschend) und guter Kriechfestigkeit finden Komponenten aus Duroplast Einsatz in Bereichen wie Automotive, Fördertechnik oder Maschinenbau. Aufgrund ihrer hohen chemischen Beständigkeit gegen Säuren, Basen und Lösungsmittel und ihrer Abrieb- und Formbeständigkeit werden sie auch gern im Medizinbereich eingesetzt. Zudem ist ihre Oberfläche oft hochglänzend und einfach zu reinigen. Bei Duroplasten sind mit rieselfähigen Werkstoffen, Bulk Moulding Compounds (BMC) und Sheet Moulding Compounds (SMC) drei Arten zu unterscheiden, wobei rieselfähige Duroplaste den größten Anwendungsbereich ausmachen.

Thermoplast lässt sich aufgrund seines niedrigeren Schmelzpunktes leichter formen und gestalten, bietet also ein gewisses Maß an Flexibilität. Auch Thermoplaste sind langlebig und chemisch beständig, aber im Gegensatz zu duroplastischen Kunststoffen können sie geschmolzen und mehrfach recycelt werden, was sie zu einer nachhaltigeren Wahl macht. Einige Thermoplaste wie Polycarbonat und Acryl sind zudem transparent und damit ideal für Anwendungen wie Fenster, Linsen und Bildschirme.

Herstellungsverfahren und Anwendungen

Erlemann & Huckenbeck stellt Duroplast-Teile im Pressverfahren her, bei dem eigene Presswerkzeuge zum Einsatz kommen – eine spezielle Kompetenz und ein Alleinstellungsmerkmal des Unternehmens. Hierbei wird der jeweilige Duroplast (rieselfähig, BMC, SMC) kalt oder leicht vorgewärmt in das vertikal öffnende Werkzeug mit einer Arbeitstemperatur zwischen 130 und 150 °C eingefüllt. Sobald der Duroplast auf die Form trifft, beginnt die thermische Reaktion: Das Rohmaterial wird flüssig und beginnt zu homogenisieren. Parallel zu diesem Vorgang wird die Presse zugefahren, sodass sich das Material gleichmäßig in der Kavität verteilen und aushärten kann. Anschließend wird das Teil, beispielsweise Gehäuse oder Deckel von Sprechstellen aus dem Bahnverkehr, nach Bedarf geschliffen und poliert.

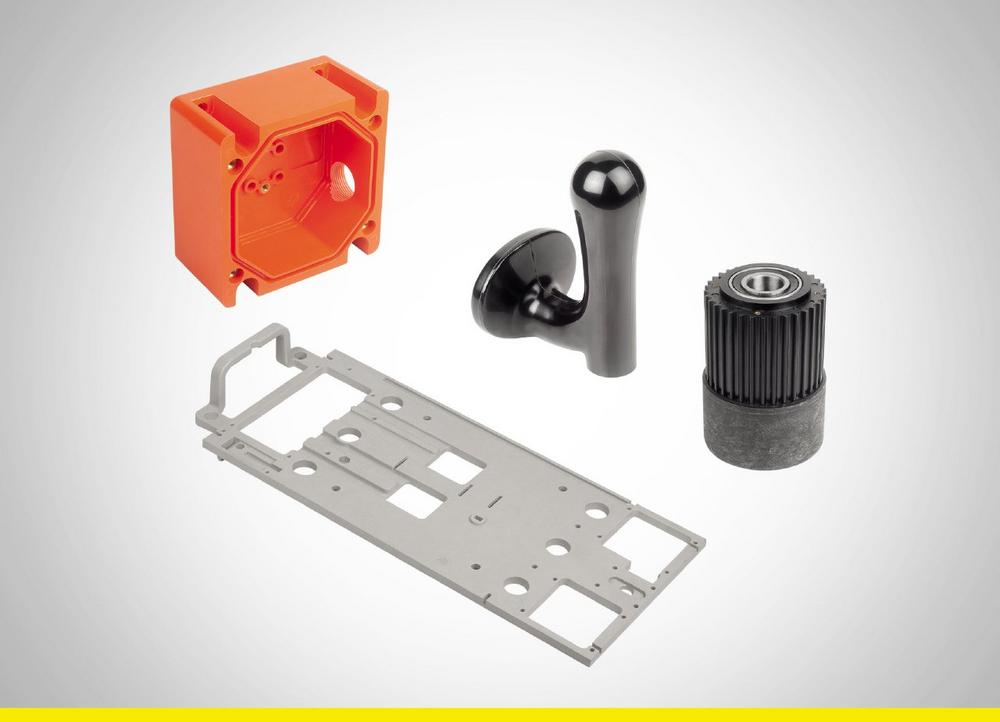

Beim Spritzgussverfahren, das für Thermoplast verwendet wird, werden die E&H-Werkzeuge horizontal geöffnet. Trockener Thermoplast wird in einem Trichter mit Additiven wie Farbe, UV- oder Brandstabilisator gemischt und in der Spritzeinheit homogenisiert. Danach wird er in das deutlich kühlere Werkzeug eingespritzt, wodurch die Formnester gefüllt werden. Nach der anschließenden Härtezeit können die fertigen Bauteile wie Plombierschellen oder Laufrollen entnommen werden.

1936 von Ernst Erlemann und Walter Huckenbeck gegründet, ist Erlemann & Huckenbeck heute Experte für hochwertige technische Formteile und Griffe aus duroplastischen und thermoplastischen Kunststoffen, die im Press- und Spritzverfahren hergestellt werden. Hohe Präzision, große Stabilität und Langlebigkeit zeichnen die Bedienteile des Unternehmens aus. Mit eigenem Werkzeug- und Formenbau sowie einer großen Fertigungstiefe am Standort Deutschland ist Erlemann & Huckenbeck für die Serienproduktion kundenspezifischer Lösungen hochflexibel aufgestellt.

Am Firmensitz in Radevormwald arbeiten rund 40 Mitarbeiterinnen und Mitarbeiter an mehr als 50 Produktionsmaschinen zum Thema Kunststoffverarbeitung.

Erlemann & Huckenbeck GmbH & Co KG

Elberfelder Str. 122

42477 Radevormwald

Telefon: +49 (2195) 91250

Telefax: +49 (2195) 912550

http://www.erlemann-huckenbeck.de

Marketing Manager

E-Mail: adriana.klink@erlemann-huckenbeck.de

![]()