Dünnschicht vs. Dickschicht vs. Silizium

Die Dünnschichttechnologie hat viele Anwendungen: von Fensterglas mit integrierten Photovoltaik-Elementen bis hin zu modernen (Handy-) Displays mit Touch-Funktion. Die Vorteile der Technologie liegen auf der Hand: Geringeres Gewicht und weniger Bauraum zahlen auf den globalen Trend der Miniaturisierung ein. Somit ist die Dünnschichttechnik eines der zukunftsträchtigsten Produktionsverfahren, das traditionell auch in der Mikroelektronik und zur Herstellung von Messelementen in der Sensorik eingesetzt wird. Doch inwiefern unterscheidet sie sich von alternativen Prozessen?

Was ist Dünnschichttechnologie?

Mit Dünnschichttechnologie werden in der Elektronik solche Bearbeitungsverfahren bezeichnet, bei denen Materialen mit einer Größe von 1 Mikrometer oder kleiner auf ein Trägermaterial (Substrat) aufgebracht und anschließend bearbeitet werden. Hierbei werden verschiedene Verfahren unterschieden, etwa die physikalische Gasphasenabscheidung, chemische Gasphasenabscheidung oder die Sputter-Beschichtung. Die Dünnschichttechnologie ist keine neue Entwicklung, die Prozesse zur Herstellung dünnster Schichten sind seit Jahrzehnten bekannt und insbesondere in der Halbleiterfertigung im Einsatz. Neben der Dünnschichttechnologie stehen Sensorik-Herstellern weitere Bearbeitungsverfahren zur Verfügung, deren Vor- und Nachteile wir im Folgenden zunächst vorstellen.

Silizium-Messzelle

Druckfühler, die beispielsweise auf Silizium-Wafer setzen, haben einen großen Vorteil: Sie sind günstig herzustellen. Die Wafer werden lediglich mit dem Träger verklebt und gebondet, somit sind sie recht einfach zu bearbeiten. Der große Nachteil liegt in der mangelhaften Medienkompatibilität und dem geringen Maximaldruck. Daher eignen sie sich vorrangig für den Einsatz in weniger herausfordernden Applikationen, etwa zur Luftdrucküberwachung.

Silizium-Messzelle mit Edelstahlmembran

Robuster sind Silizium-Messzellen mit Edelstahlvorlage. In diesem Fall ist die Messzelle über eine Keramik und Ölfüllung vor äußeren Einflüssen geschützt. Die Edelstahlmembran gibt Druckveränderungen über das Öl an das Messelement weiter. Dadurch bieten diese Varianten eine verbesserte Medienkompatibilität bei gleichzeitiger Eignung zur Erfassung kleinster Drücke im Millibar-Bereich bis hin zu Maximaldrücken von bis zu 1000 bar.

Durch die komplexe Keramikkonstruktion und die notwendige Ölbefüllung sind sie jedoch deutlich anspruchsvoller in der Fertigung, und damit hochpreisiger. Das Keramik-Material macht diese Sensoren zudem wenig temperaturresistent, bei Kleinstdrücken kann die Einbaurichtung und damit die Lage des Öls bereits zur Verfälschung der Messwerte führen. Die empfindliche Membran macht sie zudem anfällig für Beschädigung selbst bei minimaler Manipulation. Insgesamt baut diese Variante mit relativ großem Durchmesser auf.

Keramik-Dickschicht-Messzelle

Beim Dickschichtverfahren werden die Widerstände auf den Keramikträger aufgedruckt. Auch diese Sensorvariante erfordert durch den Lötprozess in der Fertigung jedoch einiges an Knowhow, um die Keramik nicht durch die große Hitze zu beschädigen. Die notwendige Abdichtung und Lagerung kann bei diesem Sensortyp zudem zu Problemen führen. Durch Verspannen in Folge der Klemmmontage kann sich beispielsweise die Kraftaufnahme der Messzelle ändern und somit die Messergebnisse verfälschen. Dies kann durch eine schwimmende Lagerung umgangen werden, was jedoch mit einer aufwändigeren Montage und somit höheren Kosten einhergeht. Der Dichtring schränkt darüber hinaus die Medienverträglichkeit ein. Keramikmesszellen haben zusätzlich den Nachteil, dass der Berstdruck und der Überlastdruck in einem sehr engen Fenster liegen und es somit schnell zu Sensorausfällen und -beschädigungen kommen kann. Auch diese Variante ist vergleichsweise bauraumintensiv.

Dünnschichttechnologie

Welche Vorteile bringt nun die Dünnschichttechnologie in der Sensorentwicklung und -produktion mit sich? Die Schichten sind unlösbar mit dem Substrat verbunden. Sensoren, die auf Dünnschichttechnologie basieren, sind somit nicht nur robust gegen Störeinflüsse, sondern auch hoch konstant in ihrer Messgenauigkeit. In Dünnschicht gefertigte Sensoren können eine Vielzahl von Messgrößen erfassen, etwa Temperatur, Verformung, Kräfte oder auch die Lichtintensität. Ein weiterer Vorteil: Die Sensoren bauen sehr viel kleiner auf als die genannten Alternativen.

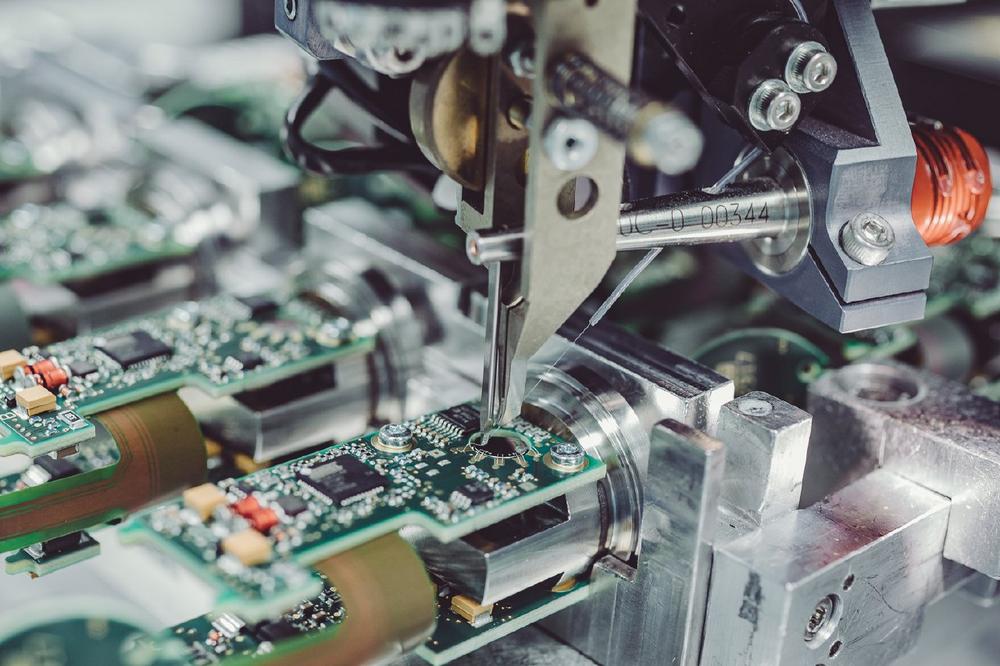

Um diese Vorteile zu nutzen, benötigt der Sensorikhersteller jedoch großes Fertigungsknowhow. Es sind sowohl Schweiß- als auch Wire-Bonding-Expertise nötig. STW verfügt seit mehr als 30 Jahren über Erfahrung in der Dünnschichttechnologie zur Herstellung von Messzellen für anspruchsvolle Sensorik. Die Experten aus Kaufbeuren verwenden als Trägermaterial bevorzugt Federstähle in Edelstahlausführung, um die notwendige Dehnung abbilden zu können. Diese ermöglichen eine optimale Medienverträglichkeit und sind besonders verarbeitungsfreundlich, insbesondere hinsichtlich des Schweißprozesses. Je nach Kundenwunsch lassen sich weitere Metalle, beispielsweise Titan, als Trägermaterial verwenden.

Die Dünnschichtmesszellen auf Edelstahl liefern eine langzeitstabile Messung und sind sehr temperaturresistent. In Verbindung mit der mechanischen Robustheit sind sie somit die beste Wahl für herausfordernde Anwendungen – entweder in Verbindung mit anspruchsvollen Medien oder unter widrigen Umgebungsbedingungen.

Optimal für Wasserstoffanwendungen

Zu diesen hoch anspruchsvollen Medien gehört auch Wasserstoff. Wasserstoff spielt eine wichtige Rolle in der Energiewende: entweder als umweltschonender Kraftstoff für Fahrzeuge auf Brennstoffzellenbasis oder auch als Energiespeichermedium oder Industriegas in der Prozessindustrie. Die Nachfrage nach zuverlässigen und vor allem robusten Drucksensoren für diese Anwendungen steigt dementsprechend stetig. Denn Wasserstoff ist eines der anspruchsvollsten Materialien in der Sensorkonstruktion. Ohne Gegenmaßnahmen kann das Gas in und durch Materialien, einschließlich Metalle, diffundieren, wodurch die Genauigkeit der Sensoren allmählich nachlassen und es zu Fehlfunktionen kommen kann. Gleichzeitig kann das Eindringen von Wasserstoff in ein Material zu dessen Versprödung und einer Beeinträchtigung seiner strukturellen Integrität führen. Dieser Umstand kann zu sicherheitskritischen Situationen führen.

Für die Messung des Drucks in Wasserstoff hat STW daher verstärkte Dünnschicht-Messzellen-Designs mit widerstandsfähigen, aber hochempfindlichen Funktionsschichten entwickelt, die diese Herausforderungen meistern. Sie messen hochpräzise und hochauflösend Drücke bis zu 900 bar.

Als international tätiges Unternehmen mit Headquarter in Kaufbeuren stehen wir seit mehr als 35 Jahren für exzellente Lösungen in der Automatisierung und Digitalisierung mobiler Maschinen. Mit unserem Systembaukasten aus generischen oder kundenspezifischen Produkten, Systemen und Software-Lösungen unterstützen wir unsere Kunden auf ihrem Weg, mit innovativer Technik ihre Maschinen zu den besten der Welt zu machen.

Kompatible Produkte und Systeme aus unserem globalen Partnernetzwerk ergänzen unseren STW-Systembaukasten. Unsere Kunden begleiten wir partnerschaftlich im Engineering- und Integrationsprozess. In Kombination mit unserer open-source Software-Plattform openSYDE helfen wir mittelständischen Unternehmen und großen OEMs, die Leistung und Effizienz ihrer Maschinen anwenderfreundlich zu steigern, die Sicherheit zu erhöhen und den Herausforderungen der Zukunft gerecht zu werden. Entsprechende Connectivity-Lösungen ermöglichen eine Machine-to-X-Kommunikation mit deren Hilfe eine Vernetzung mit Cloud-Plattformen sowie die Integration der mobilen Maschine in Geschäftsprozesse realisiert werden kann.

(STW) Sensor-Technik Wiedemann GmbH

Am Bärenwald 6

87600 Kaufbeuren

Telefon: +49 (8341) 9505-0

Telefax: +49 (8341) 9505-55

http://www.stw-mm.com

Telefon: +49 (8341) 9505-0

E-Mail: presse@wiedemann-group.com

Pressearbeit

Telefon: +49 8341 9505 3450

E-Mail: laura.mitlewski@wiedemann-group.com

![]()