Nachhaltigkeit und Leichtbau mit duromeren Kunststoffen – Das Geht!

Neuentwicklungen gegenüber dem Stand-der-Technik

Im ersten Schritt wird eine aktive Kavitätsbalancierung entwickelt, die die prozesssichere, wirtschaftliche und ressourcenschonende Herstellung von mehreren, identischen Präzisionsbauteilen aus duromeren Formmassen gleichzeitig ermöglicht. Der zweite Schwerpunkt ist die Entwicklung einer Spritzgießmaschine, die in der Lage ist, das verarbeitbare Kunststoff-Volumen pro Zyklus zu steigern. Damit wird insgesamt eine wirtschaftlichere und energieeffizientere Großserienfertigung erreicht. Als dritter Faktor wird eine Recycling-Strategie für den Angussverteiler erarbeitet, die auf einer Granulierung des ausgehärteten Kunststoffes und einer direkten Rückführung als Verstärkungsstoff in den Spritzgießprozess basiert.

Transfer in die Industrie

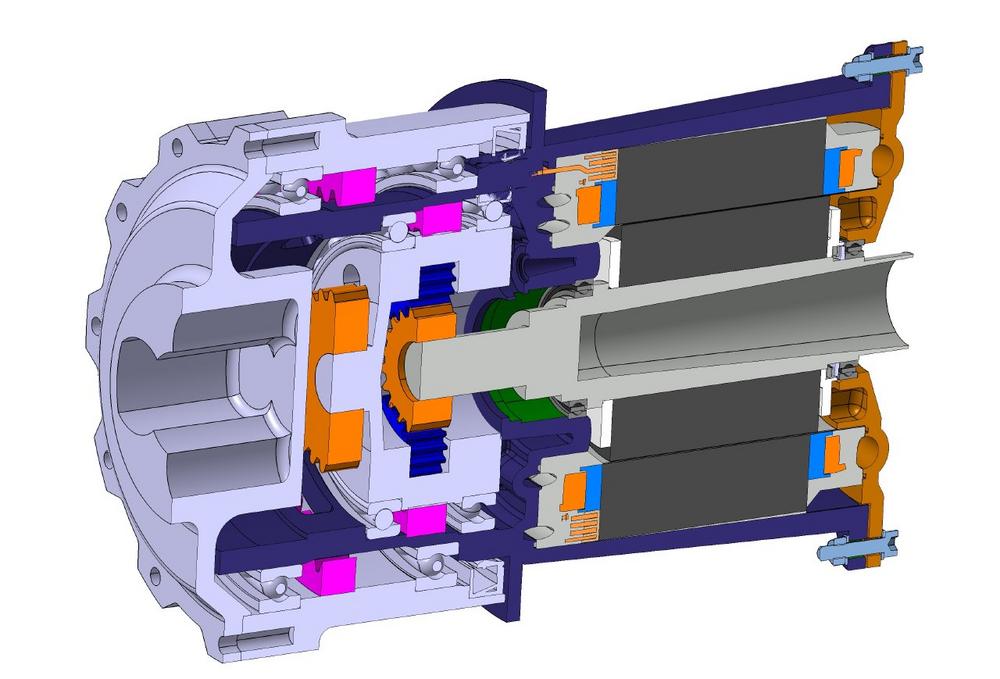

Der Transfer in die industrielle Anwendung erfolgt zum einen anhand einer funktionsintegrierten Umspritzung für Transponder zur Zeitnahme bei Sportveranstaltungen. Zum anderen wird der mehrfach für seine Innovationskraft gewürdigte direktgekühlte Elektromotor mit integralem Leichtbaugehäuse DEmiL zu einer Elektromotor-Getriebe-Einheit weiterentwickelt. Durch den gesteigerten Grad an Funktionsintegration soll das Leistungsgewicht weiter erhöht werden.

Gewichts-, Kosten- und Großserienvorteile duromerer Kunststoffe

Die Spritzgießverarbeitung von gefüllten und faserverstärkten Kunststoffen ist eine Schlüsseltechnologie für die großserienfähige und wirtschaftliche Herstellung von Leichtbau-Strukturen. »Duromere Kunststoffe bieten im Vergleich zu Thermoplasten vorteilhafte thermomechanische Eigenschaften und sind sehr gut geeignet, geometrisch komplexe Bauteile mit hohen Anforderungen an Maßhaltigkeit sowie Funktionalisierungsgrad zu fertigen«, sagt Projektingenieur Robert Maertens vom Fraunhofer ICT. Diese Vorteile der duromeren Kunststoffe werden in Lite2Duro genutzt, um den Leichtbaugrad der beiden Anwendungen zu steigern und die CO2-Emissionen über den gesamten Produktlebenszyklus zu senken.

Projektkonsortium

Das Projektkonsortium setzt sich aus Industrie- und Forschungspartnern entlang der gesamten Wertschöpfungskette für duromere Kunststoffe zusammen. Als Systemanbieter von Maschinen für die Kunststoffverarbeitung wird KraussMaffei Technologies GmbH die Anlagentechnik zur Verarbeitung duromerer Kunststoffe im Spritzgießen weiterentwickeln. Baumgarten automotive technics GmbH bringt seine Erfahrung als Anbieter von Komplettlösungen in der Großserienfertigung von duromeren Spritzgießbauteilen in Lite2Duro ein. Das Fraunhofer-Institut für Chemische Technologie ICT treibt prozessseitig die Entwicklung der aktiven Kavitätsbalancierung und des Angussrecycling voran. Zudem entwickelt es produktseitig die Lite2Duro-Elektromotor-Getriebe-Einheit. Das Unternehmen GHD-Präzisions-Formenbau GmbH & Co. KG wird die Integration der neu zu entwickelnden Balanciertechnologie in Spritzgießwerkzeuge untersuchen. Die Firma gwk Gesellschaft Wärme Kältetechnik mbH verfolgt im Projekt das übergeordnete Arbeitsziel, eine aktive Kavitätsbalancierung für die Spritzgießverarbeitung als Bauelement für Spritzgießwerkzeuge duromerer Formmasse zu entwickeln. Das Karlsruher Institut für Technologie (KIT) – Institut für Fahrzeugsystemtechnik FAST (KIT-FAST) in verbessert in Lite2Duro bestehende Simulationsmodelle duromerer Formmassen zur Schärfung des Detaillierungsgrades der Ergebnisse. Ziel der Race Result AG ist es, im Rahmen von Lite2Duro durch die direkte Umspritzung die Funktionsintegration für einen Zeitnahme-Transponder zu steigern. Die Simutence GmbH wird im Rahmen des Projektes seine Kompetenz als Anbieter kundenspezifischer und hoch spezialisierter Simulationslösungen im Bereich der Faserverbundbauteile einbringen. Unterstützt wird das Konsortium durch den assoziierten Partner Sumitomo Bakelite Co., Ltd., welcher als Materialpartner die werkstoffliche Expertise zum Projekt beisteuert.

Das Vorhaben Lite2Duro wird im Rahmen des Technologietransfer-Programms Leichtbau vom Bundesministerium für Wirtschaft und Energie (BMWi) über einen Zeitraum von drei Jahren gefördert.

Fraunhofer-Institut für Chemische Technologie ICT

Joseph-von-Fraunhofer-Straße 7

76327 Pfinztal

Telefon: +49 (721) 4640-0

Telefax: +49 (721) 4640-111

http://www.ict.fraunhofer.de

Zentrales Management

Telefon: +49 (721) 4640-392

Fax: +49 (721) 4640-111

E-Mail: stefan.troester@ict.fraunhofer.de

![]()