-

Aachener Werkzeugmaschinen-Kolloquium AWK’20 wird verschoben

Aufgrund der aktuellen Entwicklungen rund um die Ausbreitung des Corona-Virus (Covid-19) haben wir uns in den vergangenen Wochen intensiv mit Sicherheits- und Schutzmaßnahmen für die Durchführung des Aachener Werkzeugmaschinen-Kolloquiums AWK’20 auseinandergesetzt. Wir nehmen das Thema sehr ernst und stehen in engem Kontakt zu den Gesundheitsbehörden der Stadt Aachen sowie zum Veranstaltungszentrum, dem Eurogress Aachen. Da Sicherheit und Gesundheit unserer Teilnehmerinnen und Teilnehmer, Kundinnen und Kunden sowie Mitarbeiterinnen und Mitarbeiter höchste Priorität haben, haben wir uns in Absprache mit den Gesundheitsbehörden und in Anlehnung an die Empfehlungen des Robert-Koch-Instituts für eine Verschiebung des 30. Aachener Werkzeugmaschinen-Kolloquiums entschieden. Zum jetzigen Zeitpunkt, angesichts des erwarteten Anstiegs der Ausbreitung des Corona-Virus, ist diese Entscheidung…

-

Konsortialprojekt »Additive Manufacturing im Werkzeugbau« – Anmeldung bis zum 26. März

Welchen Nutzen stiftet die additive Fertigung (AM) dem Werkzeugbau? Im Mai startet das Fraunhofer-Institut für Produktionstechnologie IPT gemeinsam mit der WBA Aachener Werkzeugbau Akademie ein Konsortialprojekt zum Thema »AM im Werkzeugbau«. Während des siebenmonatigen Projekts erlangen die teilnehmenden Unternehmen einen tiefen Einblick in verschiedene additive Fertigungstechnologien für den Einsatz im Werkzeugbau. Außerdem analysieren die Projektpartner technologische und wirtschaftliche Potenziale sowie mögliche Geschäftsmodelle für den Einsatz von AM. Interessierte Unternehmen können sich noch bis zum 26. März 2020 anmelden. In der ersten Projektphase bestimmen die Projektpartner den Nutzen der additiven Fertigung für den Werkzeugbau durch ein ausführliches kennzahlenbasiertes Benchmarking. Dabei werden nicht nur verschiedene AM-Verfahren, Maschinen und Materialien beleuchtet, sondern auch…

-

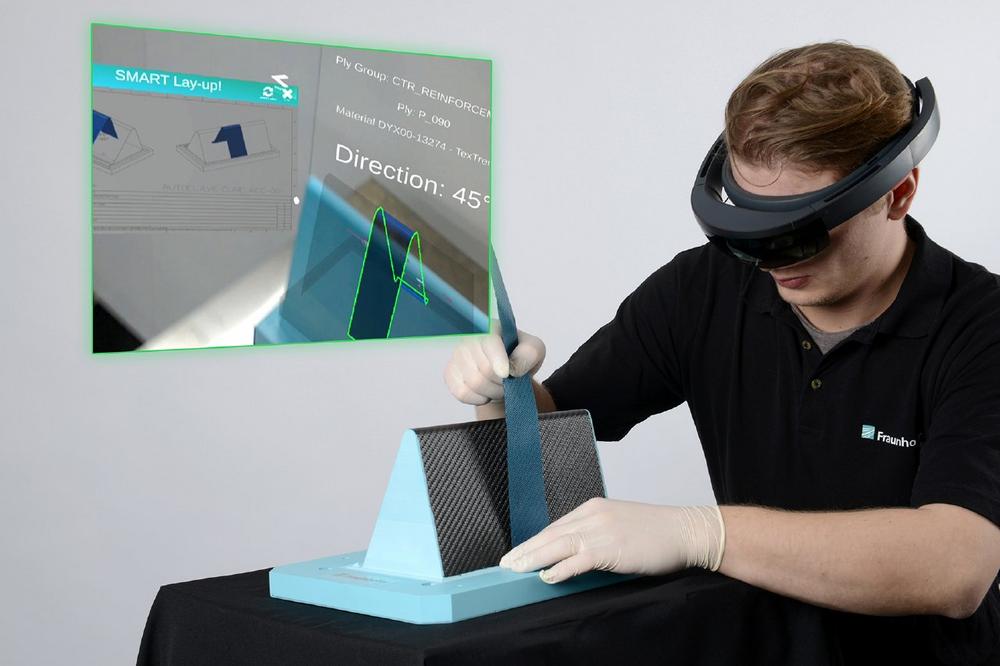

Augmented-Reality-System erleichtert die manuelle Herstellung von Produkten aus Faserverbundmaterialien

Die Herstellung von Produkten aus Faserverbundkunststoffen (FVK) umfasst heute oft noch viele manuelle Arbeitsschritte: Position und Orientierung der Faserhalbzeuge müssen von Hand exakt ausgerichtet werden, damit das Produkt nach dem Laminieren und Aushärten die gewünschte Stabilität und Flexibilität erhält. Nur so kann der Anwender die Vorteile des Materialverbunds am Ende voll ausschöpfen. Zur Unterstützung des manuellen Ablegeverfahrens, des sogenannten Preformings, hat das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen eine intuitiv zu bedienende Software für marktübliche Augmented-Reality-Brillen entwickelt: Das System gibt die korrekte Ablage der Faserhalbzeuge als virtuelle Darstellung auf der Werkzeugform vor und kann damit die Qualität und Leistungsfähigkeit der Produktionsprozesse deutlich verbessern Für das Drapieren von Faserhalbzeugen zur Bauteilherstellung…

-

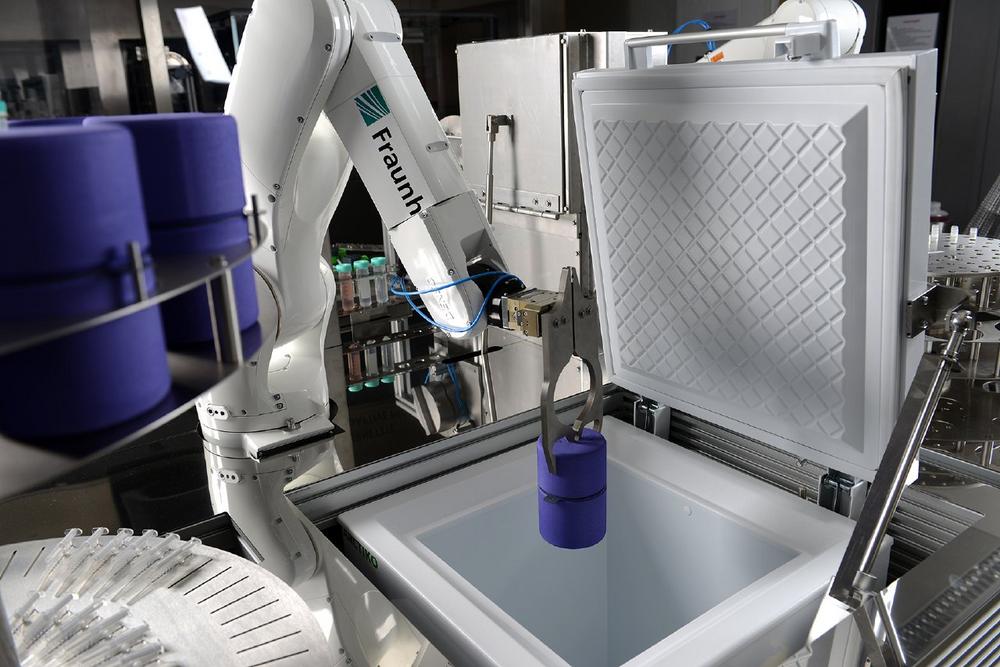

Automatisierte Herstellung von Zelltherapeutika für die Behandlung von Osteoarthritis

Osteoarthritis und andere schwere Krankheiten können in Zukunft erfolgreich durch Zelltherapeutika behandelt werden, wenn es gelingt, die Ausgangsmaterialien für die neuen Medikamente und Wirkstoffe in großem Maßstab kostengünstig zu produzieren. Zu diesem Zweck entwickelt ein internationales Forscherteam im EU-Projekt »AutoCRAT« in den kommenden vier Jahren eine vollautomatisierte Fertigungsplattform, mit der sich Knorpel- und Stammzellen für die Arthritisbehandlung industriell herstellen lassen. Die Europäische Union fördert das vielversprechende Forschungsprojekt unter Leitung der irischen Nationaluniversität NUI Galway mit einer Fördersumme von 7,45 Millionen Euro; das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen ist als zentraler Partner verantwortlich für die Umsetzung und Weiterentwicklung der Anlagentechnik. Für die Herstellung der Zellen setzen die Projektpartner auf vollautomatische…

-

Neues Spann- und Referenziersystem zur schnelleren Weiterbearbeitung additiv gefertigter Bauteile

Mit additiven Fertigungsverfahren lassen sich komplexe und individualisierte Bauteile besonders flexibel herstellen. Das pulverbettbasierte Laserschmelzen, kurz L-PBF für Laser Powder Bed Fusion, kommt beispielsweise in der Fertigung von Turbomaschinenkomponenten oder in der Medizintechnik immer öfter zum Einsatz. Jedoch ist die Produktionsprozesskette noch längst nicht effizient; das gilt besonders dann, wenn das Werkstück konventionell weiterbearbeitet werden muss. Um die Referenzierung zwischen den einzelnen Schritten der L-PBF-Prozesskette zu vereinfachen und die Genauigkeit der Bearbeitung zu verbessern, hat ein Forscherteam des Fraunhofer-Instituts für Produktionstechnologie IPT aus Aachen im Projekt »GenChain« ein Spann- und Referenziersystem entwickelt, das nun zum Patent angemeldet wurde. Aufgebaut wird ein L-PBF-Werkstück auf einer sogenannten Substratplatte. Mit dem neuen Spann-…

-

Neuer Schneidkopf beschleunigt die Wartung von Hochdruckwasserstrahl-Anlagen und senkt Kosten

Schneidköpfe von Hochdruck-Wasserstrahlanlagen sind anfällig für Verschmutzungen und Schäden; sie auszuwechseln ist zeitaufwändig, die Neuanschaffung kostspielig. Das Fraunhofer-Institut für Produktionstechnologie IPT aus Aachen hat auf der Basis eines Modells der Ridder GmbH einen Schneidkopf entwickelt, der deutlich unempfindlicher gegenüber Verschleiß, Bruch, Verrutschen und Verspannen des Fokussierrohrs ist als Standardmodelle. Bei der Hochdruck-Wasserstrahlbearbeitung wird Material vom Bauteil durch abrasive Partikel abgetragen, die in einem Schneidkopf dem Hochdruck-Wasserstrahl beigemischt werden. Das Wasser-Partikel-Gemisch bündelt eine Hochdruckdüse mit einem Fokussierrohr zu einem Strahl. Das Fokussierrohr ist damit ein Verschleißteil, das regelmäßig ausgewechselt werden muss. Das Auswechseln des Fokussierrohrs birgt jedoch die Gefahr, dass die Kontaktfläche zwischen Rohr und Schneidkopf durch abrasive Partikel beschädigt wird…

-

Neue Runde im Wettbewerb zum »Werkzeugbau des Jahres«

Mit dem Wettbewerb »Excellence in Production« küren das Werkzeugmaschinenlabor WZL der RWTH Aachen und das Fraunhofer-Institut für Produktionstechnologie IPT jährlich die besten Werkzeug- und Formenbaubetriebe im deutschsprachigen Raum. Auch in diesem Jahr wird durch einen reduzierten Fragebogen der Einstieg für Unternehmen, die zum ersten Mal dabei sein wollen, deutlich erleichtert. Erst in einer zweiten Wettbewerbsphase müssen detailliertere Fragen beantwortet werden. Außerdem verlosen die Veranstalter wieder zwei zusätzliche Vor-Ort-Besuche der Aachener Werkzeugbau-Experten unter allen Teilnehmern. Bereits zum 17. Mal suchen das WZL der RWTH Aachen und das Fraunhofer IPT den besten Werkzeugbaubetrieb im deutschsprachigen Raum. Die Teilnahme ist einfach: Nach einer Anmeldung unter www.excellence-in-production.de können Unternehmen zunächst den ersten Teil des…